I modern industriproduktion, särskilt i högbelastningsscenarier såsom plasteksträng och gummiblandning, bestämmer hållbarheten hos kärnkomponenterna i utrustningen direkt produktionseffektivitet och kostnadskontroll. Som "hjärta" i extrudersystemet, konisk skruvfat blir den föredragna lösningen i kontinuerliga produktionsmiljöer med hög intensitet med sin unika tekniska design. Den här artikeln kommer djupt att analysera sina prestationsfördelar under hårda arbetsförhållanden.

1. Strukturförstärkning: Innovativ design av spänningsfördelning

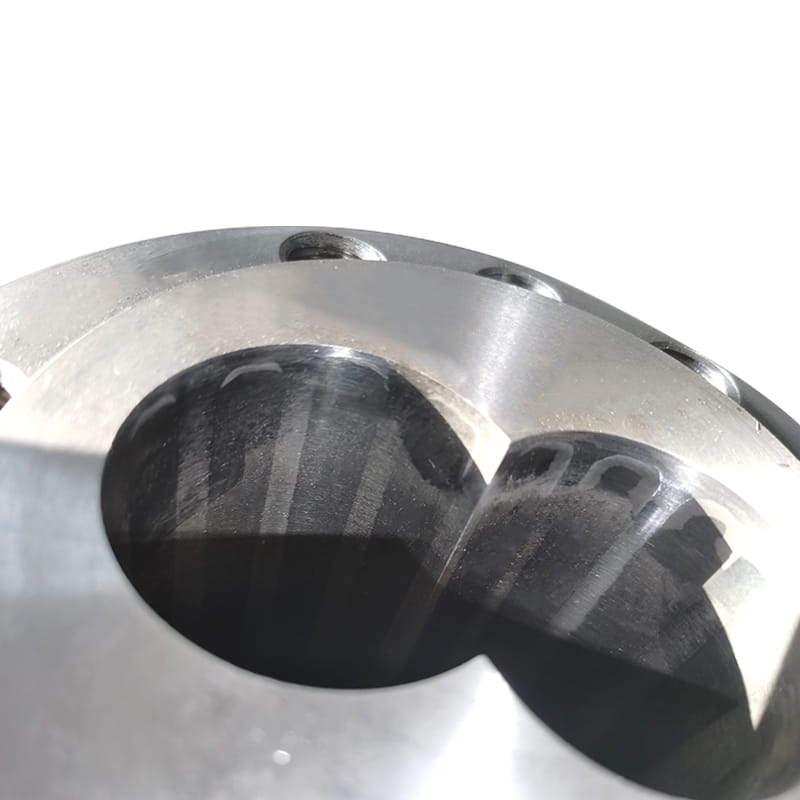

Jämfört med traditionella parallella skruvar antar den koniska skruvfaten en avsmalnande geometri (konvinkelområdet är vanligtvis 3 ° -15 °), vilket revolutionerar det mekaniska spänningsfördelningsmönstret. Simulering av ändlig elementanalys (FEA) visar att den koniska strukturen kan minska den axiala tryckgradienten med cirka 40%, medan överföringen av det perferensiska skjuvspänningstoppområdet till slutet av fatet med ett tjockare slitbeständigt skikt. De uppmätta uppgifterna från Kraussmaffei i Tyskland visar att under samma utgång är vridmomentfluktuationsamplituden för den koniska skruven 28% lägre än den för den parallella skruven, vilket effektivt undviker spänningssprickproblemet som är lätt att inträffa vid roten till den traditionella strukturen.

2. Genomgång tillämpning av materialteknologi

Topptillverkare som Cincinnati Milacron använder en bimetallisk sammansatt tillverkningsprocess för att smälta en 2,5 mm tjock volframkarbidlegeringsskikt (WC-Co-system) på ytan av basmaterialet (vanligtvis 38crmoala nitriderat stål), och dess rockwell-hårdhet kan nå HRC62-65. Kombinerat med plasma nitriding (PNT) -teknologi ökas ytmikrohårdheten till mer än 1200HV, och slitmotståndslivet ökas med 3-5 gånger jämfört med konventionell nitreringsprocess. När det gäller ABS -hartsbehandling överskred den kontinuerliga driftstiden för denna typ av konisk skruvfat 12 000 timmar och slitförlusten kontrollerades inom 0,03 mm/tusen timmar.

3. Väsentlig förbättring av dynamisk tätningsprestanda

Det progressiva kompressionsförhållandet (vanligtvis 1: 1,5 till 1: 2.8) som föras av den koniska strukturen skapar en mer optimerad smältförseglingsmiljö. Jämförande tester av Davis-Standard i USA visar att vid bearbetning av glasfiberförstärkta material minskar ryggflödesläckaget på den koniska skruven med 62%, vilket inte bara förbättrar mjukgöringseffektiviteten, utan ännu viktigare, kraftigt minskar slipning av skruven och den inre väggen i fatet som orsakas av materiell återflöde. Under de mycket slipande förhållandena för PA66 30%GF förlänger denna design underhållscykeln från 450 timmar till 1300 timmar.

4. Samarbetsoptimering av termisk hanteringssystem

Den kompakta utformningen av den koniska strukturen (L/D-förhållandet är vanligtvis 12: 1-16: 1) i kombination med den zonerade temperaturkontrolltekniken uppnår mer exakt termisk energihantering. Det tekniska fallet med JSW i Japan visar att vid bearbetning av PVC -material, minskas den axiella temperaturgradienten för den koniska skruvfatet med 22 ° C jämfört med den traditionella strukturen, vilket effektivt lindrar problemet med onormal expansion av passformen orsakad av termiska expansionsskillnader. I kombination med den inre spiralkylningsvattenkanaldesignen styrs yttemperaturfluktuationen av fatet inom ± 1,5 ℃, vilket avsevärt förlänger tätningskomponenternas livslängd.

I den hårda miljön i 24-timmars kontinuerlig produktion har den koniska skruvfaten uppnått omfattande förbättringar i slitmotstånd, trötthetsmotstånd och termisk stabilitet genom synergin i strukturell innovation och materialuppgraderingar. För tillverkare som bearbetar svåra material såsom glasfiberförstärkta material och flamskyddande teknikplast kan användningen av konisk skruvteknologi minska den omfattande underhållskostnaden för utrustning med mer än 40%, samtidigt som produktionskapacitetsstabiliteten förbättras med 18%-25%. Detta är inte bara en uppgradering av komponenter, utan också ett strategiskt val för att söka fördelar med intelligent tillverkning.

engelska

engelska

Webbmeny

Produktsökning

Språk

Avsluta Meny

Branschnyheter

Hem / Nyheter / Branschnyheter / Hur presterar hållbarheten hos den koniska skruvfatet i en produktionsmiljö med hög intensitet?

Produktkategorier

Hur presterar hållbarheten hos den koniska skruvfatet i en produktionsmiljö med hög intensitet?

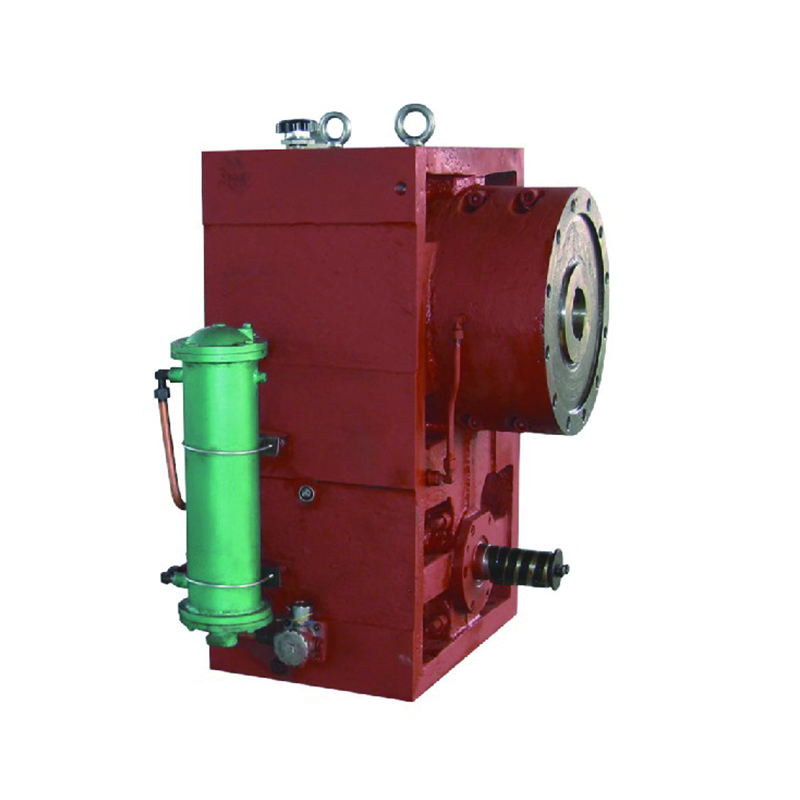

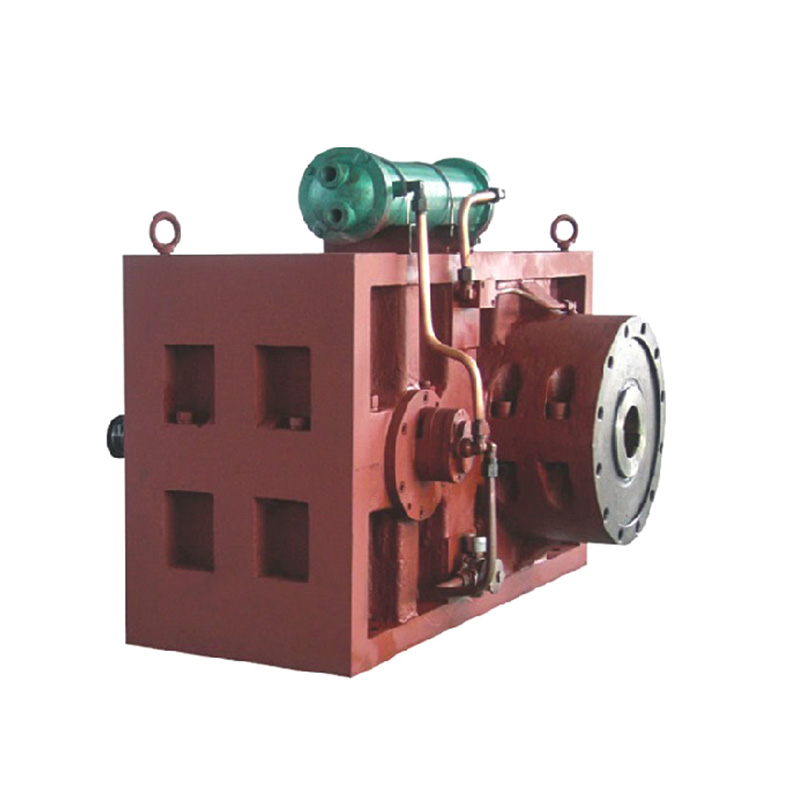

Rekommenderade produkter

KONTAKTA OSS OCH FÅ EN OFFERT

PRIORITET ATT LÄRA OM VÅRA NYA PRODUKTER

PRIORITET ATT LÄRA OM VÅRA NYA PRODUKTER

KONTAKTINFORMATION

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alla rättigheter reserverade. Tillverkare av plastextruderingsmaskiner Leverantörer av plastskruvfat