Inom fälten för extrudering av plast, granulering och rörproduktion, Konisk skruvfat används allmänt på grund av dess höga produktion och stabil mjukgöringsprestanda, men problemet med materialblockering leder ofta till avstängning, ökad energiförbrukning och till och med utrustningsskador.

Orsak till blockering: djupgående analys från materiella egenskaper till utrustningens design

Materialblockering orsakas vanligtvis av tre faktorer:

Materialegenskaper: Hög viskositet (såsom PVC), överdriven luftfuktighet eller föroreningar (såsom återvunna material som inte är helt torkade) är enkla att fästa och agglomerat i skruvgapet;

Utrustningsdesignfel: orimligt skruvkomprimeringsförhållande, undermålig tunna innerväggens grovhet (RA > 0,4 um) eller otillräcklig temperaturkontrollsystemets noggrannhet, vilket resulterar i ojämn lokal smältning;

Processparameter Mismatch: hastighet och matningshastighet samordnas inte, och skjuvvärmeansamling orsakar materialnedbrytning och karbonisering.

Genom att ta PVC -bearbetning som ett exempel, när den materiella fuktigheten är > 0,05%, är vattenförångningen lätt att bilda bubblor i fatavgassektionen, förvärrande materialansamling.

Kärnlösning: Processoptimering och uppgradering av utrustningen i parallellt

1. Riktad design av skruv och fat

Stegkomprimeringsförhållande Optimering: För mycket fyllda material (såsom WPC med mer än 30% kalciumkarbonat) antas en progressiv kompressionsdesign för att undvika materialretention orsakad av plötsliga tryckförändringar. Till exempel justeras det traditionella 3: 1-kompressionsförhållandet till ett flerstegs 1,5 → 2,5 → 3,5, vilket avsevärt minskar risken för överbryggning.

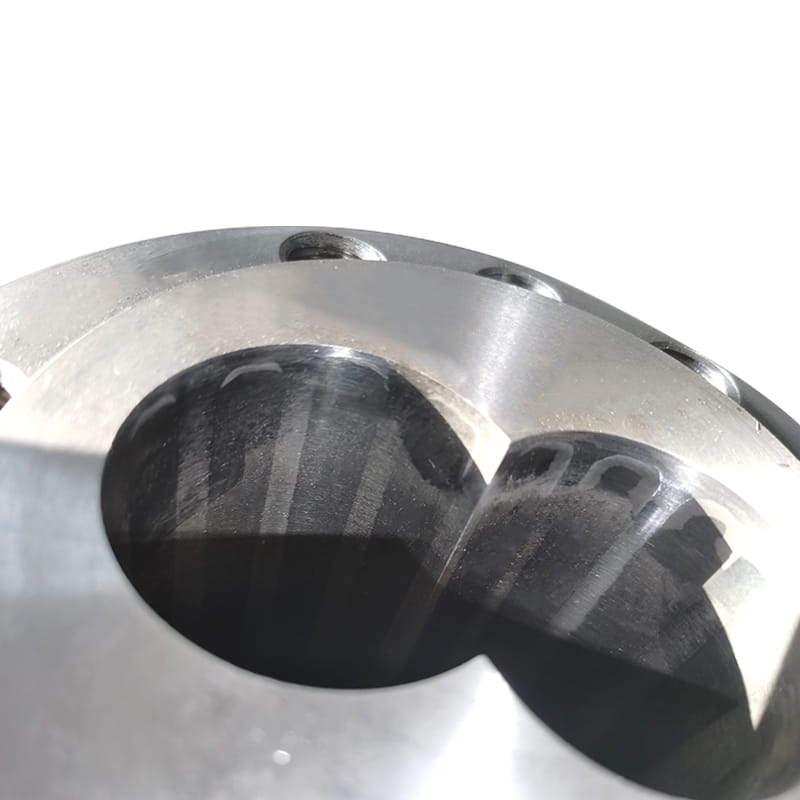

Bimetallisk ytbehandling: Den inre väggen i fatet är centrifugalt gjutet med järnbaserad legering (hårdhet HRC62-66), och skruvytan sprayas med volframkarbid (tjocklek ≥2 mm) för att minska vidhäftningen och förbättra slitstyrkan, vilket är lämpligt För glasfiberförstärkta material.

2. Intelligent avkänning och automatisk kontroll

Integrerad paddelnivåomkopplare: Installera sensorer vid tunna nyckelpositioner för att övervaka materialets flödestatus i realtid. När staplingshöjden utlöser tröskeln startas vibrationsmotorn automatiskt eller matningshastigheten justeras för att förhindra att blockering försämras.

Uppgradering av temperaturkontrollsystemet: PID -algoritm används för att dynamiskt justera kraften i uppvärmningsringen för att säkerställa att fattemperaturfluktuationen är ≤ ± 1,5 ° C, vilket undviker karbonisering och vägg vidhäftning orsakad av lokal överhettning.

3. Materialförbehandling och matchningsparametermatchning

Luftfuktighetskontroll: Genom att tillsätta en torkande behållare till matningsavsnittet på tvillingskruven stabiliseras materialfuktigheten under 0,02%;

Screening av partikelstorlek: Det återvunna materialet graderas och krossas för att säkerställa att partikelstorleksfördelningen är koncentrerad i 2-4 mm-området för att minska agglomerationen av fint pulver.

Underhållsstrategi: Förebyggande är bättre än sanering

Regelbunden rengöring och beläggningsunderhåll: Använd speciella rengöringsmaterial (som PP-baserad rensningsförening) för att rengöra fatet var 500 timmars drift och kontrollera integriteten för nitreringsskiktet (djup ≥0,5 mm);

Vibrationsassisterad båge: installera en högfrekventa turbinvibrator (frekvens 20-60Hz) vid utfodringsporten för att förstöra den välvda staplingsstrukturen i materialet och förbättra flytande;

Databaserad drift och underhåll: Rekordutrustningens driftsparametrar (som vridmomentfluktuationer och energiförbrukningstrender) via Internet of Things-plattformen, förutsäga blockeringsrisker och generera optimeringsrapporter.

engelska

engelska

Webbmeny

Produktsökning

Språk

Avsluta Meny

Branschnyheter

Hem / Nyheter / Branschnyheter / Hur löser jag effektivt problemet med materialblockering vid användning av konisk skruvfat?

Produktkategorier

Hur löser jag effektivt problemet med materialblockering vid användning av konisk skruvfat?

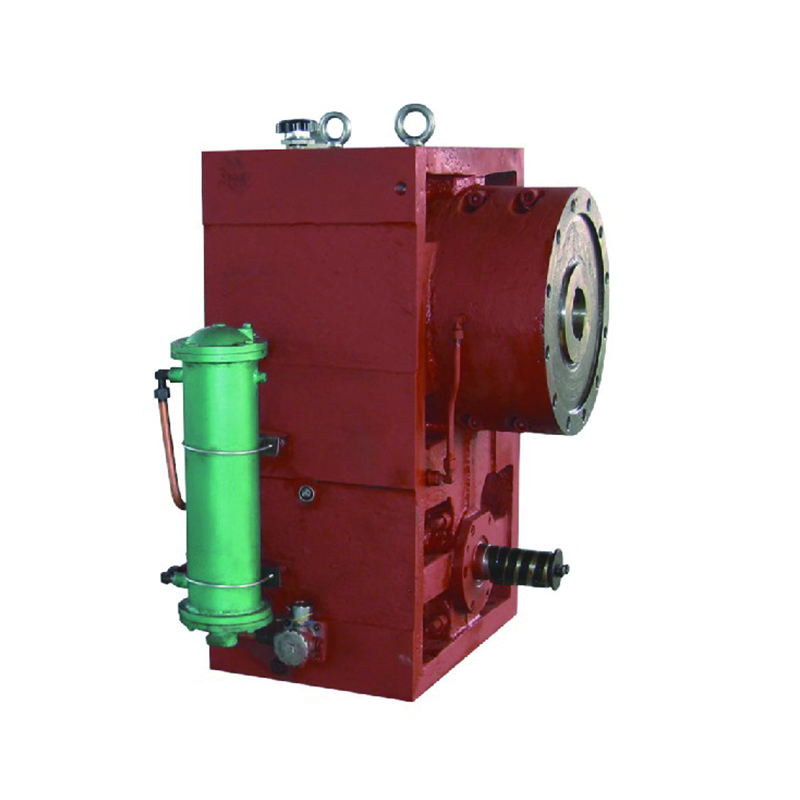

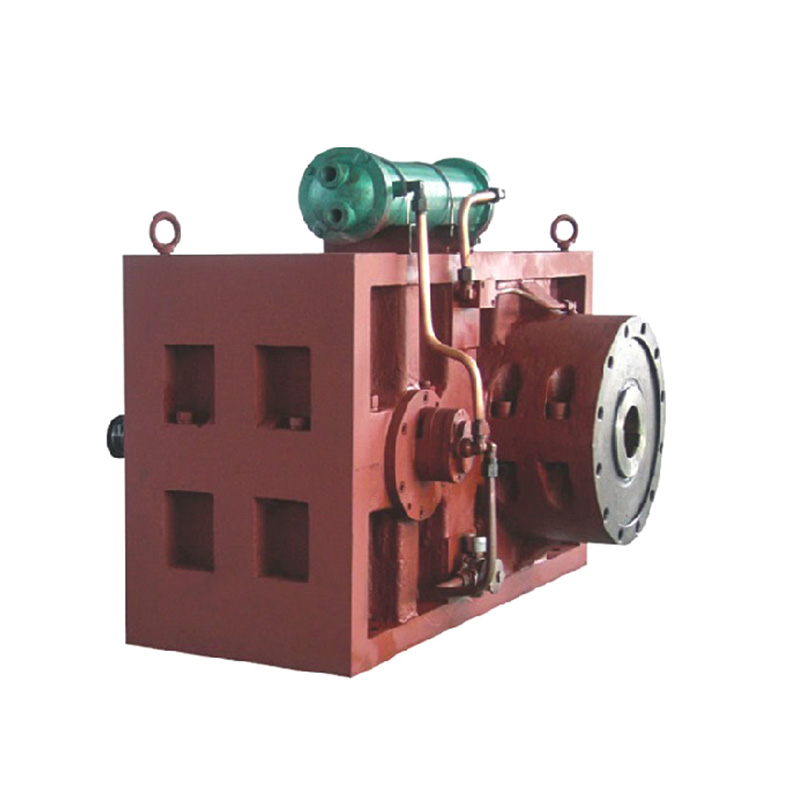

Rekommenderade produkter

KONTAKTA OSS OCH FÅ EN OFFERT

PRIORITET ATT LÄRA OM VÅRA NYA PRODUKTER

PRIORITET ATT LÄRA OM VÅRA NYA PRODUKTER

KONTAKTINFORMATION

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alla rättigheter reserverade. Tillverkare av plastextruderingsmaskiner Leverantörer av plastskruvfat