Strävan efter högre produktivitet, bättre produktkvalitet och minskade driftskostnader är konstant vid polymerbearbetning och extrudering. Bland de viktigaste tekniska framstegen som möjliggör dessa vinster, konisk skruvfat Design sticker ut. Men vilka specifika tekniska principer gör det i sig mer effektivt än traditionella parallella mönster? Låt oss undersöka mekaniken.

Kärnutmaningen: effektivitetsflaskhalsar

Bearbetningseffektivitet hänger på flera faktorer:

- Effektiv smältning: Snabb och enhetlig smältning av råmaterial.

- Optimal blandning: Homogen distribution av tillsatser, färger och smälter.

- Stabil tryckuppbyggnad: Konsekvent tryckgenerering för att utforma smältan.

- Mild materialhantering: Minimera nedbrytning från överdriven skjuvning eller värme.

- Förutsägbar utgång: Konsekvent genomströmning med minimal ökning.

Parallella skruvkonstruktioner, även om de är effektiva, kan möta begränsningar för att optimalt hantera dessa faktorer samtidigt, särskilt när man hanterar utmanande material eller krävande applikationer.

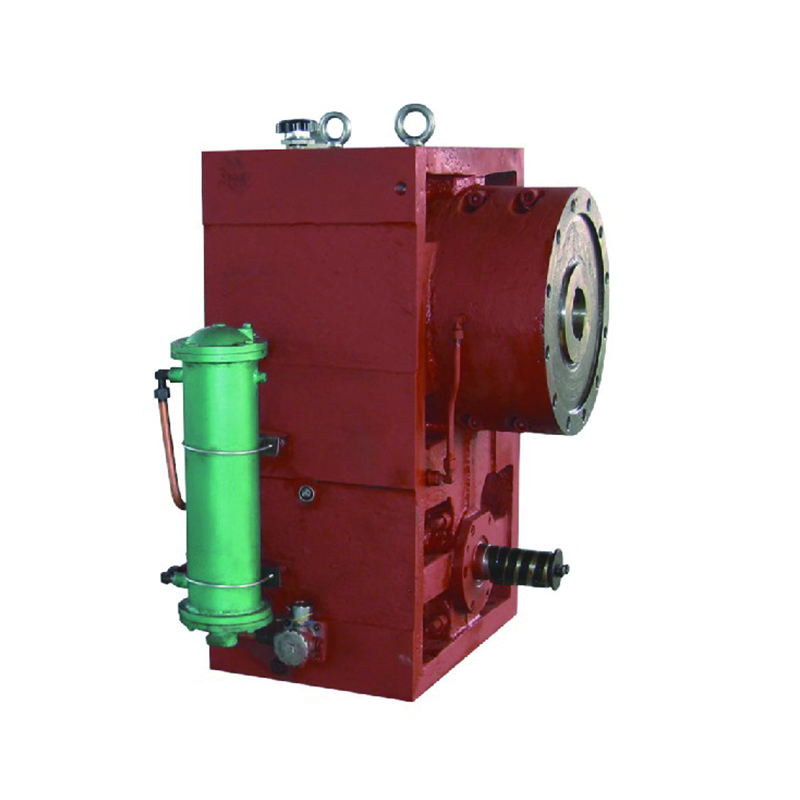

Den koniska skruvfältfördelen: Tekniska skillnaden

Den koniska designen hanterar dessa utmaningar genom distinkta geometriska och funktionella fördelar:

-

Gradvis volymminskning och progressiv komprimering:

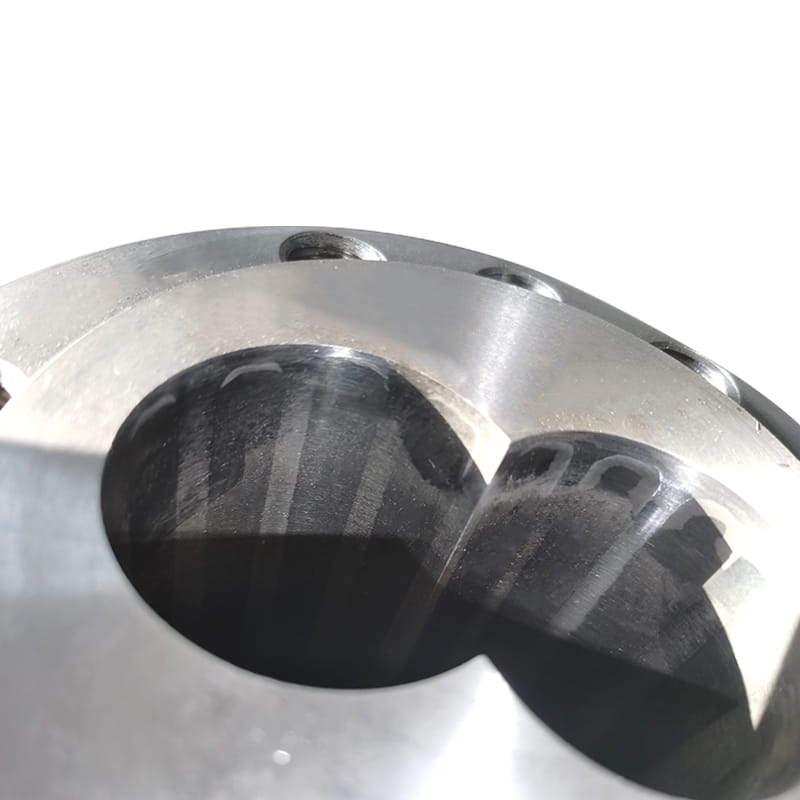

- Till skillnad från parallella skruvar med en konstant rotdiameter, har koniska skruvar en successivt minskande rotdiameter från matningszonen mot urladdningsänden inom ett fat som avsmalnar motsvarande.

- Effektivitetseffekt: Detta skapar en naturlig, kontinuerlig kompressionszon längs hela skruvlängden. Material upplever ett stadigt ökande kompressionsförhållande när det rör sig framåt. Detta främjar:

- Snabbare och mer enhetlig smältning: Det ökande trycket förbättrar värmeöverföringen genom ledande uppvärmning mot fatväggen och dissipativ uppvärmning från kontrollerad skjuvning. Fasta ämnen komprimeras effektivt, vilket eliminerar osmältade partiklar förr.

- Optimerad energiöverföring: Mekanisk energiinmatning från skruvrotationen omvandlas mer effektivt till termisk energi för smältning på grund av den kontrollerade, varaktiga komprimeringen.

-

Förbättrad solid transport- och foderstabilitet:

- Den större diametern vid foderzonen ger en större ytarea för materialintag.

- Effektivitetseffekt: Detta förbättrar initialt materialgrepp och förmedlingseffektivitet, särskilt fördelaktigt för pellets med låg bulk-täthet, pulver eller regrind. Stabil utfodring är grunden för konsekvent utgång och processstabilitet nedströms.

-

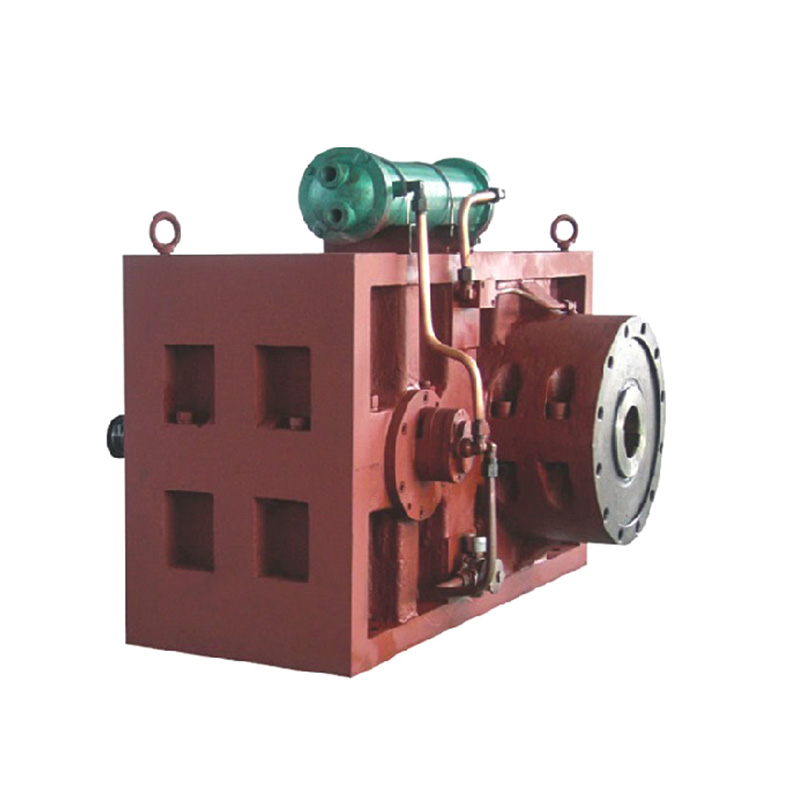

Förbättrad smälttransport och tryckgenerering:

- Den konvergerande geometrien bygger naturligtvis trycket när materialet rör sig mot den mindre urladdningsänden.

- Effektivitetseffekt: Detta resulterar i en mer stabil och förutsägbar tryckutveckling vid Die -huvudet jämfört med parallella skruvar, som ofta förlitar sig på restriktiva element. Minskade tryckfluktuationer översätts direkt till högre dimensionell stabilitet och kvalitet i slutprodukten, vilket minimerar skrot och avvisningar. Designen stöder i sig en konsekvent volymetrisk förskjutning.

-

Kontrollerad skjuvning och blandning:

- Medan kompressionen ökar, begränsar det minskande skruvkanaldjupet mot utsläppet i sig den maximala skjuvspänningen smältupplevelserna.

- Effektivitetseffekt: Detta möjliggör effektiv distributiv och spridande blandning inom kompressionszonen utan utsätta känsliga polymerer för destruktiva skjuvningshastigheter som orsakar nedbrytning. Mindre nedbrytning innebär högre kvalitet och färre processavbrott för rengöring av nedbrutet material. Kontrollerad skjuvning bidrar också till lägre smälttemperaturtoppar.

-

Minskad energiintensitet:

- Kombinationen av effektiva fasta ämnen som transporterar, optimerad smältning via kompression snarare än ren skjuvning och stabil tryckuppbyggnad leder ofta till lägre specifik energiförbrukning (energi per kg bearbetat material).

- Effektivitetseffekt: Lägre energiförbrukning minskar direkt driftskostnaderna och bidrar till ett mindre miljöavtryck.

-

Kortare Distribution (RTD):

- Den kontinuerliga komprimeringen och den optimerade flödesvägen leder vanligtvis till en smalare RTD.

- Effektivitetseffekt: Detta minimerar tidsmaterialet spenderar vid förhöjda temperaturer, vilket ytterligare minskar risken för termisk nedbrytning för värmekänsliga polymerer och förbättrar färgkonsistensen under övergångar.

Den koniska skruvfatens effektivitetsvinster är inte oavsiktliga utan härrör från grundläggande tekniska principer. Genom att utnyttja en avsmalnande geometri för att skapa progressiv volymminskning och inneboende komprimering levererar den överlägsna fasta ämnen som transporterar, snabbare och mer enhetlig smältning, stabil tryckgenerering, mild men effektiv blandning och lägre energiförbrukning. Detta översätter direkt till konkreta fördelar för processorer: högre genomströmning, förbättrad produktkvalitet och konsistens, minskade skrot, lägre energiräkningar och förbättrad bearbetningsstabilitet för ett bredare utbud av material.