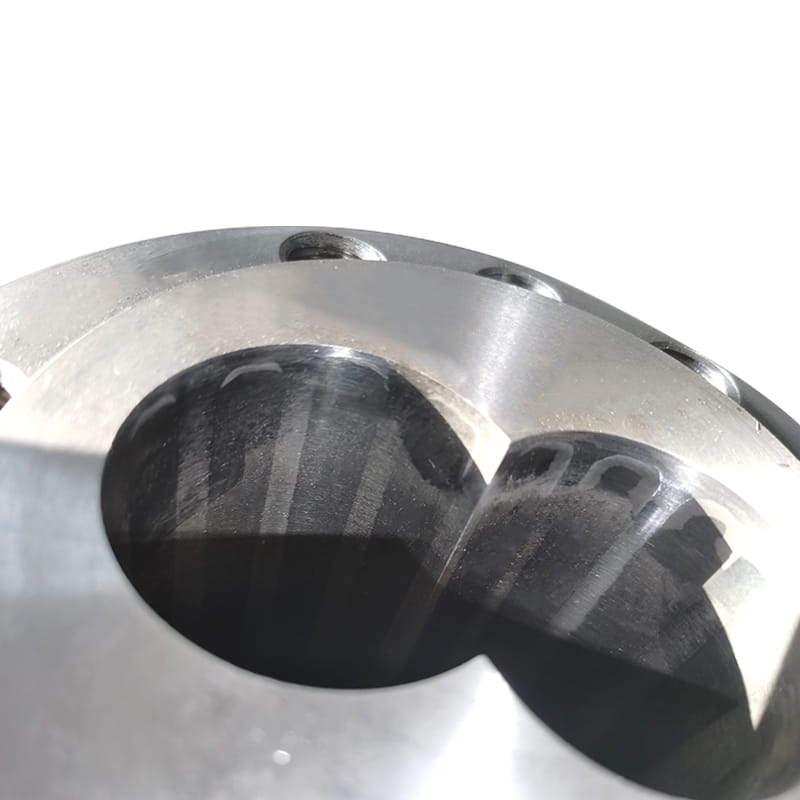

Inom området för strängsprutning av plast, diametern och stigningen på konisk skruvpipa är två extremt kritiska parametrar som har en djupgående inverkan på extruderingstrycket.

Först och främst bestämmer storleken på skruvdiametern direkt volymutrymmet för materialet i skruvkanalen. Ju större diameter skruven har, desto mer material kan rymmas inuti den. Vid samma skruvhastighet kan skruven med större diameter skjuta fram mer material och därigenom utöva större skjuv- och extruderingskrafter på materialet. Till exempel, vid extruderingsproduktion av stora plastprodukter, såsom tillverkning av plaströr eller plastskivor, används vanligtvis en konisk skruvcylinder med större diameter för att möta behoven av hög effekt och högt extruderingstryck. Tvärtom är en skruv med mindre diameter lämplig för vissa små plastprodukter eller produktionsprocesser med lägre extruderingstryckkrav, eftersom dess materialhanteringsvolym är relativt liten och det genererade extruderingstrycket är relativt litet.

Pitchens roll ska inte heller underskattas. Stigningen påverkar frammatningshastigheten och fyllnadsgraden för materialet på skruven. En mindre stigning innebär att materialet rör sig framåt en kortare sträcka när skruven roterar en cirkel, och materialet stannar i skruvkanalen under en relativt längre tid och blir mer fullständigt klippt och klämd, vilket kommer att leda till ett ökat extruderingstryck . En större stigning påskyndar materialframmatningshastigheten, förkortar uppehållstiden i skruvkanalen, och materialfyllnadsgraden kan vara relativt låg, och extruderingstrycket kommer att reduceras i enlighet därmed. Till exempel, i vissa plastmodifieringsprocesser som kräver hög blandningseffekt och högt extruderingstryck, används ofta en skruvdesign med en mindre stigning för att säkerställa att materialet är helt mjukat och blandat jämnt, samtidigt som ett högre extruderingstryck erhålls för att möta formningen krav; och för vissa enkla plastgranulextruderingsgranuleringsprocesser kan en skruv med större stigning väljas för att förbättra produktionseffektiviteten och minska energiförbrukningen. För närvarande är kraven på extruderingstryck relativt sett mindre stränga.

engelska

engelska

Webbmeny

Produktsökning

Språk

Avsluta Meny

Branschnyheter

Hem / Nyheter / Branschnyheter / Vad är effekten av den koniska skruvcylinderns diameter och stigning på extruderingstrycket?

Produktkategorier

Vad är effekten av den koniska skruvcylinderns diameter och stigning på extruderingstrycket?

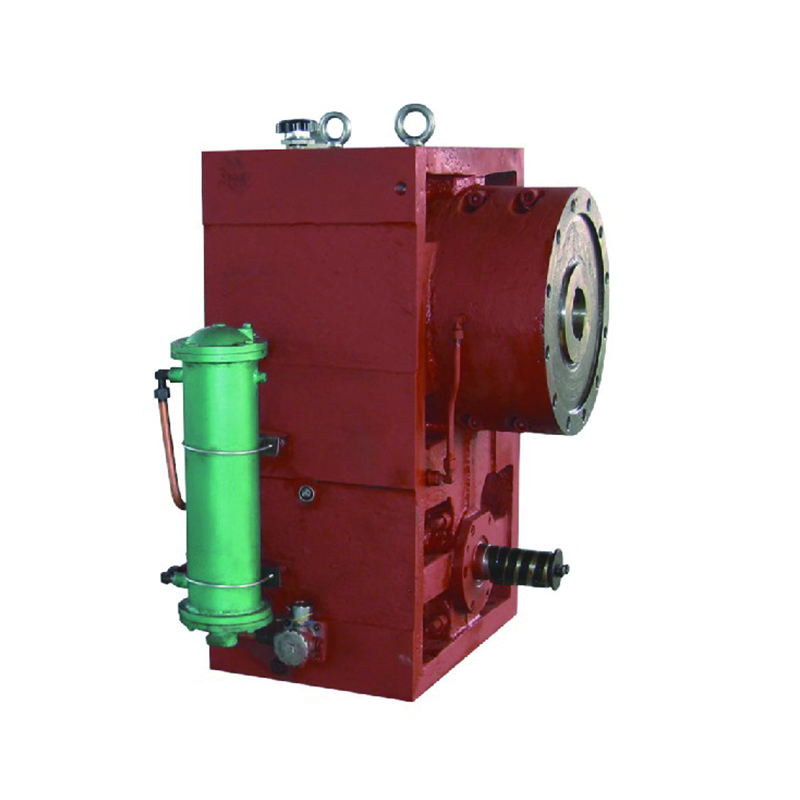

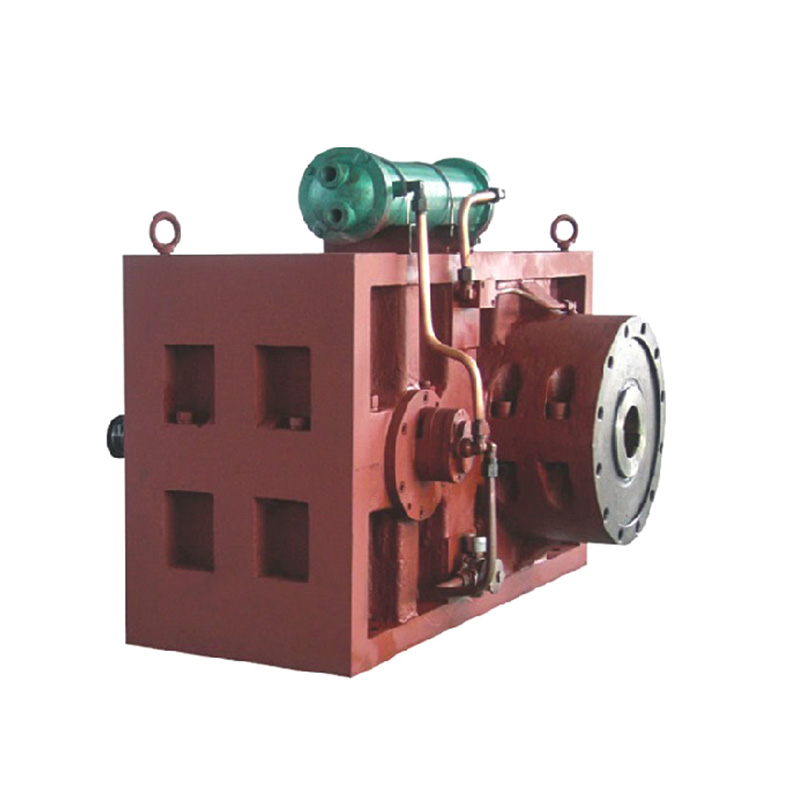

Rekommenderade produkter

KONTAKTA OSS OCH FÅ EN OFFERT

PRIORITET ATT LÄRA OM VÅRA NYA PRODUKTER

PRIORITET ATT LÄRA OM VÅRA NYA PRODUKTER

KONTAKTINFORMATION

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alla rättigheter reserverade. Tillverkare av plastextruderingsmaskiner Leverantörer av plastskruvfat