I riket av plast extrudering och formsprutning är skruvfat hjärtat i processen, som dikterar materialflöde, smälteffektivitet och produktkvalitet. Bland de mest diskuterade designen är konisk skruvfat S och parallella skruvfat. Även om båda tjänar samma grundläggande syfte - transporterande, komprimerande och smältande råvaror - påverkar deras strukturella och funktionella skillnader betydligt.

1. Geometri och kompressionsdynamik

Den mest uppenbara skillnaden ligger i deras fysiska design.

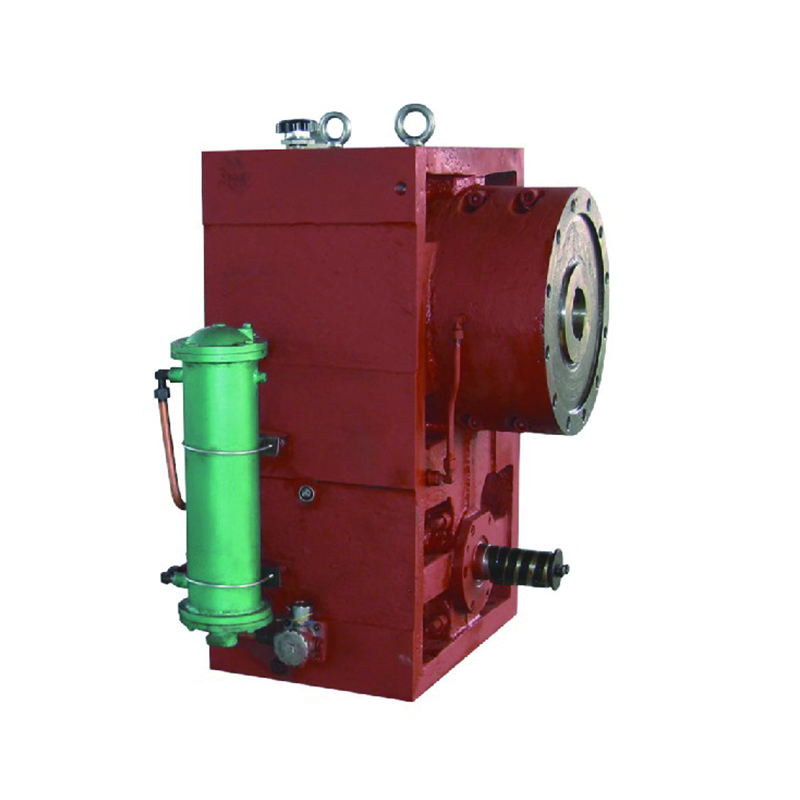

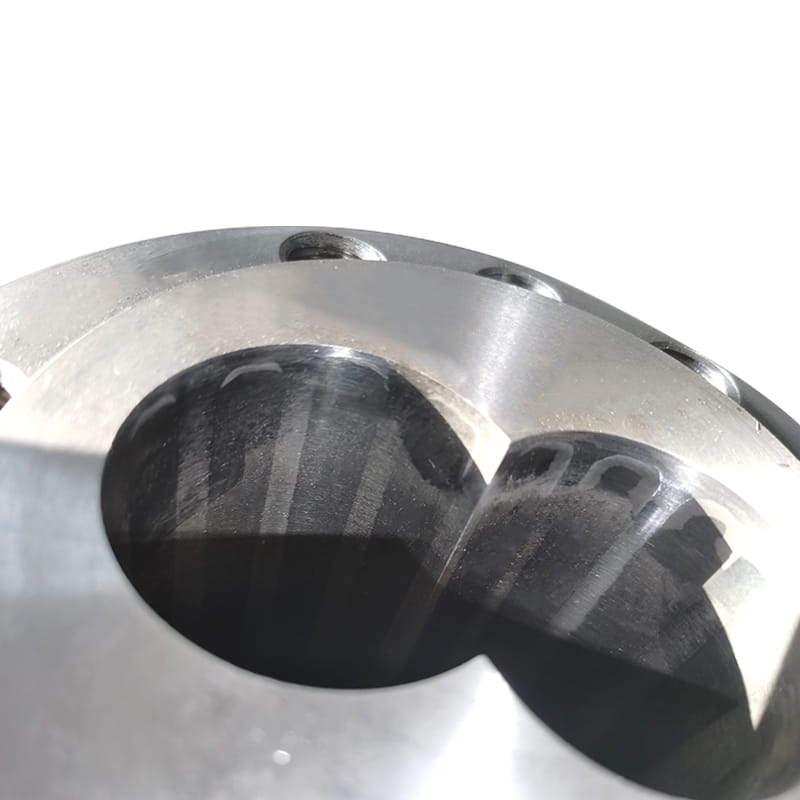

Koniska skruvfat:

Karaktäriserad av en avsmalnande skruvkonstruktion smalar koniska fat gradvis från foderzonen till mätningszonen. Denna geometri skapar en progressiv komprimeringsprofil, där material utsätts för ökande tryck när det rör sig framåt. Den gradvisa minskningen av volymen förbättrar smälthomogeniseringen, vilket gör koniska system idealiska för bearbetning av värmekänsliga material (t.ex. PVC) eller de som kräver mild skjuvning (t.ex. återvunnen plast).

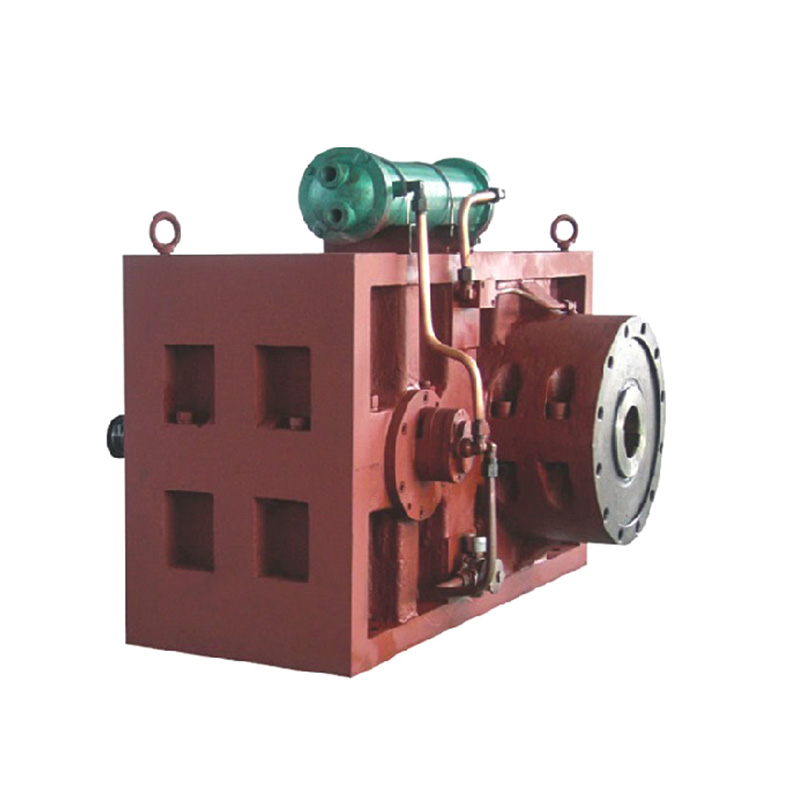

Parallella skruvfat:

Dessa har en konsekvent skruvdiameter över hela fatet. Komprimering uppnås genom förändringar i skruvflygdjupet eller tonhöjden. De plötsliga kompressionszonerna genererar högre skjuvningshastigheter, som passar material som behöver intensiv blandning, såsom teknisk plast (t.ex. nylon, ABS) eller föreningar med fyllmedel (t.ex. glasfiberförstärkta polymerer).

Nyckelavtagning: Koniska mönster prioriterar kontrollerad komprimering för känsliga material; Parallella fat utmärker sig i applikationer med hög skjuvning.

2. Energieffektivitet och genomströmning

Energikonsumtion och produktionsnivåer är avgörande för kostnadseffektiv produktion.

Koniska system:

Den avsmalnande designen minskar friktionen mellan skruven och fatet, vilket sänker kraftförbrukningen med upp till 15–20% jämfört med parallella system. Men deras långsammare kompression kan begränsa genomströmningen för produktion av hög volym.

Parallella system:

Högre skjuvningshastigheter och snabbare materialöverföring översätts till större utgångspotential. Ändå höjer den ökade mekaniska energiinmatningen driftskostnaderna, särskilt för energikrävande processer.

Nyckelavtagning: Koniska fat sparar energi men kan offra hastighet; Parallella fat maximerar genomströmningen till högre energikostnader.

3. Bär motstånd och underhåll

Hållbarhet påverkar direkt livscykelkostnaderna.

Koniska skruvfat:

Den avsmalnande geometrien distribuerar stress ojämnt, med högre slitage koncentrerad vid den smalare änden. Även om detta kan förkorta komponentens livslängd i slipande applikationer, minskar avancerade ytbehandlingar (t.ex. nitridering, bimetallfoder).

Parallella skruvfat:

Uniformdiameter möjliggör till och med stressfördelning, vilket förbättrar livslängden i scenarier med hög slitning. Deras modulära design förenklar också reparationer - individuella skruvsektioner kan bytas ut utan att demontera hela fatet.

Nyckelavtagning: Parallella system erbjuder bättre hållbarhet för slipmaterial; Koniska fat kräver specialiserade beläggningar för hårda förhållanden.

4. Applikationsspecifika fördelar

Att välja mellan koniska och parallella beror på materialegenskaper och krav på slutanvändning.

Koniska fatapplikationer:

PVC -bearbetning: Mild kompression förhindrar termisk nedbrytning.

Återvunnen plast: Minimerar skjuvningsinducerad polymerkedjedown.

Skum extrudering: Kontrollerat tryck undviker kollaps med cellstrukturen.

Parallella fatapplikationer:

Teknisk plast: Hög skjuvning säkerställer enhetlig spridning av tillsatser.

Förening: Effektiv blandning av fyllmedel, pigment eller flamskyddsmedel.

Höghastighetsproduktion: Snabb materialöverföring uppfyller snäva tidsfrister.

Valet mellan koniska och parallella skruvfat hänger på en balans mellan materiella beteende, produktionsprioriteringar och kostnadsbegränsningar. Koniska system lyser i precisionsstyrda, energikänsliga processer, medan parallella fat dominerar högutgång, högskjuvningsmiljöer.