Inom det krävande extruderingsområdet - plast, mat, sammansättning och därefter - står skruv och fatmontering som hjärtat i processen. Ingenjörer söker ständigt mönster som optimerar smältning, blandning, tryckgenerering och stabilitet. Bland de viktigaste valen ligger den grundläggande geometri: konisk eller parallell. Medan parallella skruvfat dominerar många tillämpningar, erbjuder koniska mönster distinkta fördelar som är avgörande för specifika, ofta utmanande produktionskrav.

Fundamentals First: Definiera designen

- Parallella skruvfat: Har en konstant yttre fatdiameter och en skruv med en konstant rotdiameter (eller mindre variationer via stegade flyg). Kanaldjupet minskar vanligtvis längs skruvlängden för att generera komprimering.

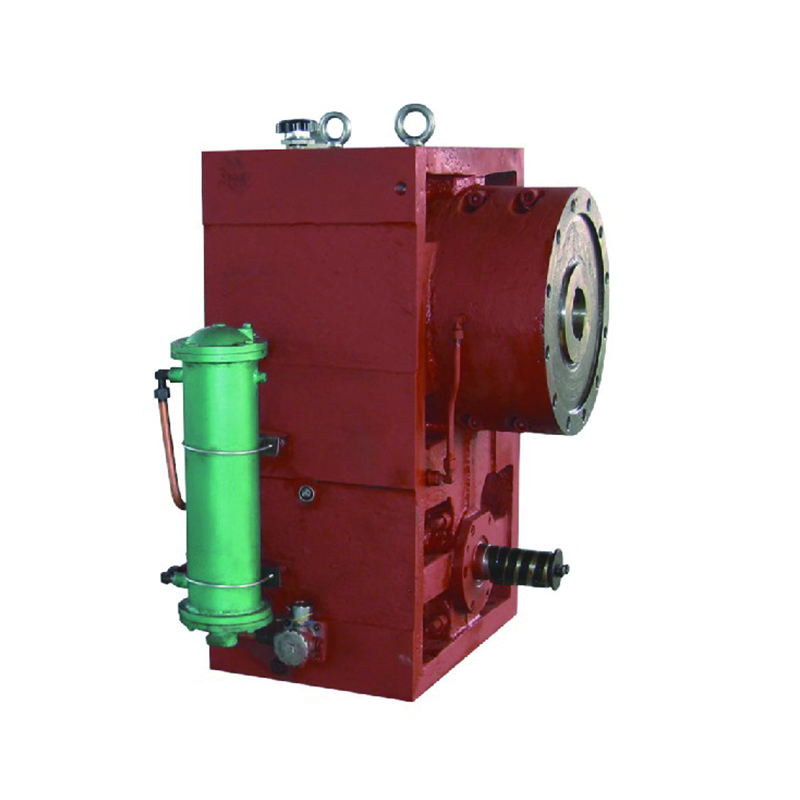

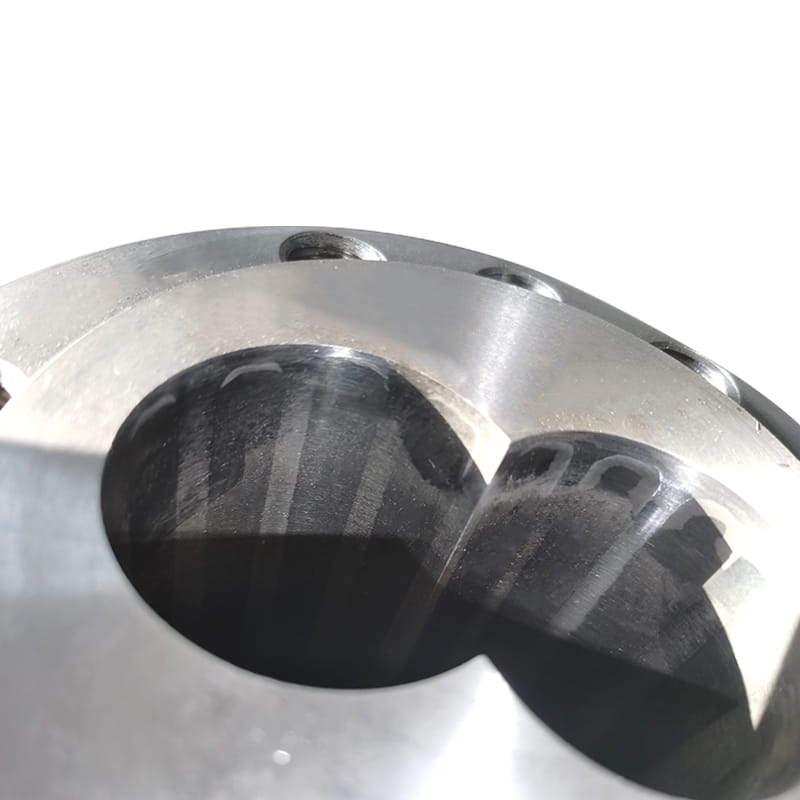

- Konisk skruvfat s: Kännetecknas av ett fat vars inre diameter avtagande inåt från foderzonen till mätningszonen. På motsvarande sätt har skruven en konisk rot som ökar i diameter längs dess längd, vilket naturligtvis skapar ett gradvis grundare kanaldjup.

Viktiga fördelar med koniska skruvfatkonstruktioner:

-

Förbättrad smältning och homogenisering:

- Gradvis komprimering: Det inneboende avsmalnande skapar en betydligt jämnare och mer kontinuerlig kompressionsprofil jämfört med de ofta abrupt kompressionssteg som är möjliga i parallella mönster. Denna gradvisa reduktion i kanalvolympersoner tillagar materialet till längre, mer kontrollerade skjuv- och kompressionskrafter.

- Överlägsen skjuvfördelning: Denna kontrollerade miljö främjar effektivare smältning av polymerpellets eller pulver i hela kanalens tvärsnitt, vilket leder till bättre homogenisering av smältan och spridning av tillsatser eller fyllmedel. Detta är särskilt fördelaktigt för värmekänsliga material eller formuleringar som kräver mild men grundlig blandning.

-

Förbättrad tryckuppbyggnad och stabilitet:

- Kontinuerlig tryckgradient: Den koniska geometrien genererar naturligtvis en jämnare, mer linjär tryckuppbyggnad längs skruvaxeln. Detta minimerar tryckspikar och fluktuationer som ofta upplevs med plötsliga kompressionszoner i parallella skruvar.

- Stabil mätning: Den stabila tryckprofilen översätts direkt till ett mer konsekvent smältflöde som kommer in i Die -huvudet. Detta resulterar i överlägsen dimensionell stabilitet och konsistens hos den extruderade produkten (t.ex. rörväggens tjocklek, plåtmätare, profildimensioner), minskade skrothastigheter och förbättrad processkontroll, särskilt kritisk för extrudering av hög precision.

-

Minskad skjuvspänning och termisk nedbrytning (potential):

- Nedre toppskjuvning: Medan koniska skruvar genererar betydande skjuvning, distribution av skjuvkrafter är ofta bredare och mindre intensiva vid en enda punkt jämfört med den höga lokaliserade skjuven som kan uppstå i restriktiva zoner (som kompressionsflyg eller blandningselement) inom parallella skruvar.

- Material mildhet: Denna egenskap gör koniska mönster särskilt väl lämpade för bearbetning av skjuvkänsliga material (t.ex. PVC, vissa tekniska polymerer, biopolymerer, fiberfyllda föreningar) där minimering av mekanisk nedbrytning eller fiberbrott är av största vikt. Den gradvisa kompressionen hjälper till att hantera smälttemperaturen mer jämnt.

-

Förbättrad hantering av utmanande material:

- Pulver & frimat råvaror: Den konvergerande geometrien kan erbjuda fördelar med utfodring och förmedla pulver med låg bulk-täthet eller språkt material, eftersom avsmalningen hjälper till att försiktigt konsolidera fodret tidigt i processen utan överdrivet backflöde.

- Återvinning och förorenat foder: De robusta transport- och smältegenskaperna kan ibland ge bättre tolerans för regrind eller råvaror med mindre föroreningsvariationer.

-

Potential för högre produktion vid lägre varvtal:

- Effektiva fasta ämnen som förmedlar: De initiala bredare kanaldjupet nära matningens hals kan förbättra fasta förmedlingskapacitet jämfört med en grunt matande parallellskruv.

- Optimerad energiöverföring: Effektiviteten för smältning och tryckgenerering i den koniska designen kan ibland göra det möjligt för operatörerna att uppnå målutgångar medan de kör skruven med en något lägre rotationshastighet (varvtal) jämfört med en jämförbar parallell installation. Detta innebär minskad specifik energiförbrukning (energi per enhetsutgång) och potentiellt mindre slitage över tid.

Viktiga överväganden:

Koniska skruvfat är inte universellt överlägsna. Deras fördelar är mest uttalade i specifika scenarier:

- Behandlingskrav: Kritiskt för skjuvkänsliga material, formuleringar som kräver exceptionell smälthomogenitet eller applikationer som kräver extremt stabilt tryck och utgång (t.ex. högprecisionsprofiler, medicinsk slang, optisk film).

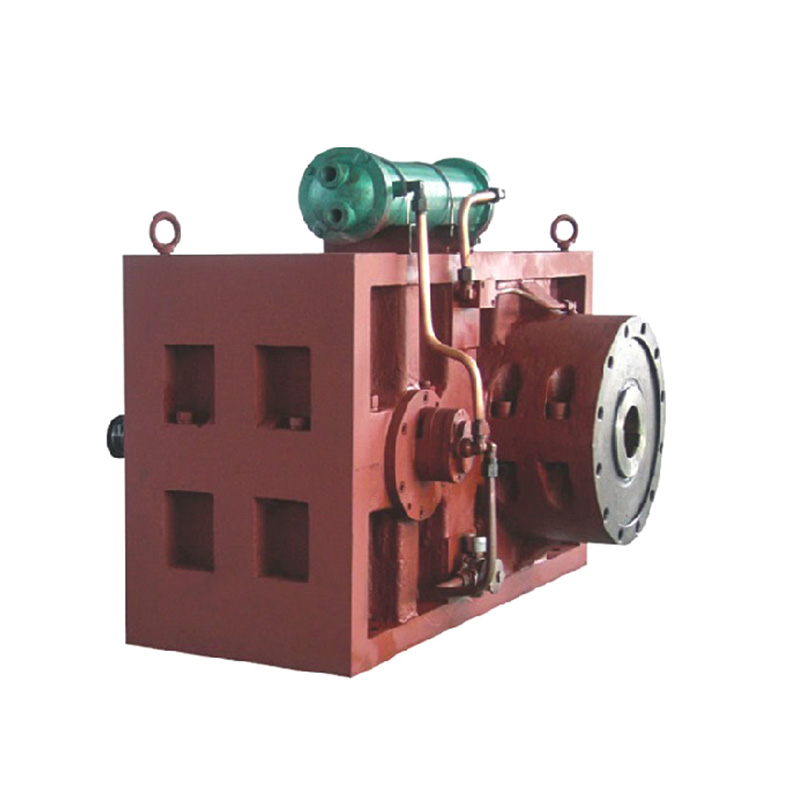

- Ekonomiska avvägningar: Koniska mönster är ofta mer komplexa och dyra att tillverka och ersätta än parallella skruvar. Fatuppvärmning/kylning kan också vara något mer komplex på grund av avsmalningen.

- Fotavtryck: Det avsmalnande kräver en längre övergripande fatmontering jämfört med en parallell skruv som uppnår liknande komprimering, vilket potentiellt påverkar maskinstorleken.

Valet mellan koniska och parallella skruvfat hänger på det specifika materialet, produktkraven och processmålen. Parallella skruvar erbjuder mångsidighet och kostnadseffektivitet för ett stort antal applikationer. Men när kraven inkluderar överlägsen smältkvalitet, exceptionell tryckstabilitet, minskad skjuvspänning för känsliga formuleringar eller hantering av utmanande råvaror, blir de inneboende fördelarna med den koniska skruvfatdesignen övertygande. Dess gradvisa kompressionsprofil ger effektiv smältning, stabilt flöde och förbättrad processkontroll, vilket gör det till en beprövad lösning för att kräva extruderingsuppgifter där prestanda konsistens och materialintegritet inte är förhandlingsbar. Operatörer bör noggrant utvärdera sina processkrav mot dessa kärnfördelar för att bestämma den optimala geometri.