I en tid då tillverkningsindustrin fortsätter att sträva efter kostnadsminskning och effektivitetsförbättring har fältet för formsprutning inlett en genombrott teknisk innovation - extruderingssystemet som använder Konisk skruvfat blir branschens fokus. Denna design har uppnått en språngförbättring i formsprutningseffektiviteten genom strukturell innovation, vilket ger betydande konkurrensfördelar till tillverkare av plastprodukt.

1. Strukturell innovation bryter genom traditionella flaskhalsar

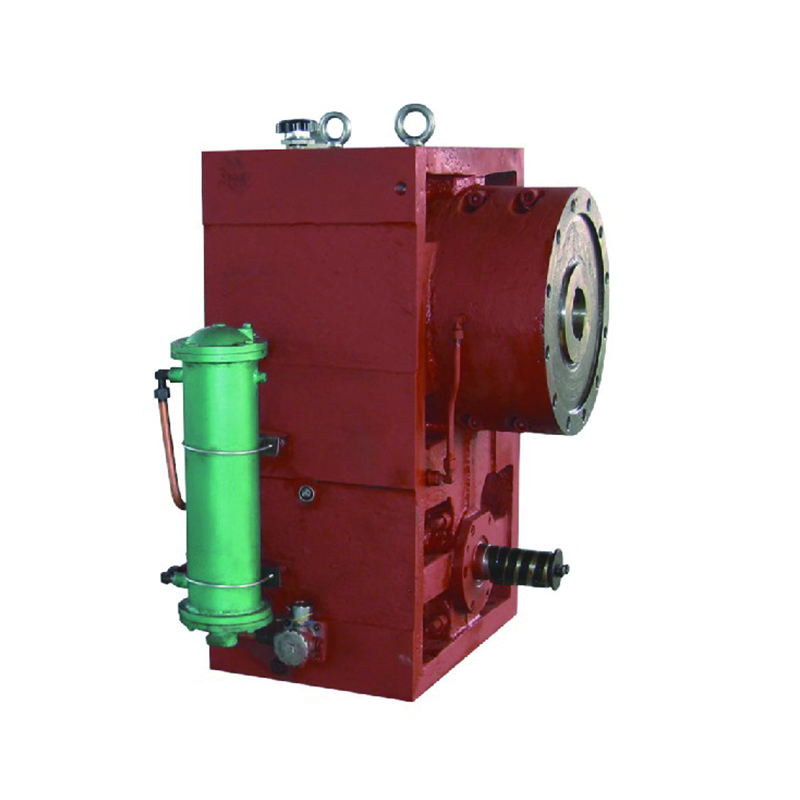

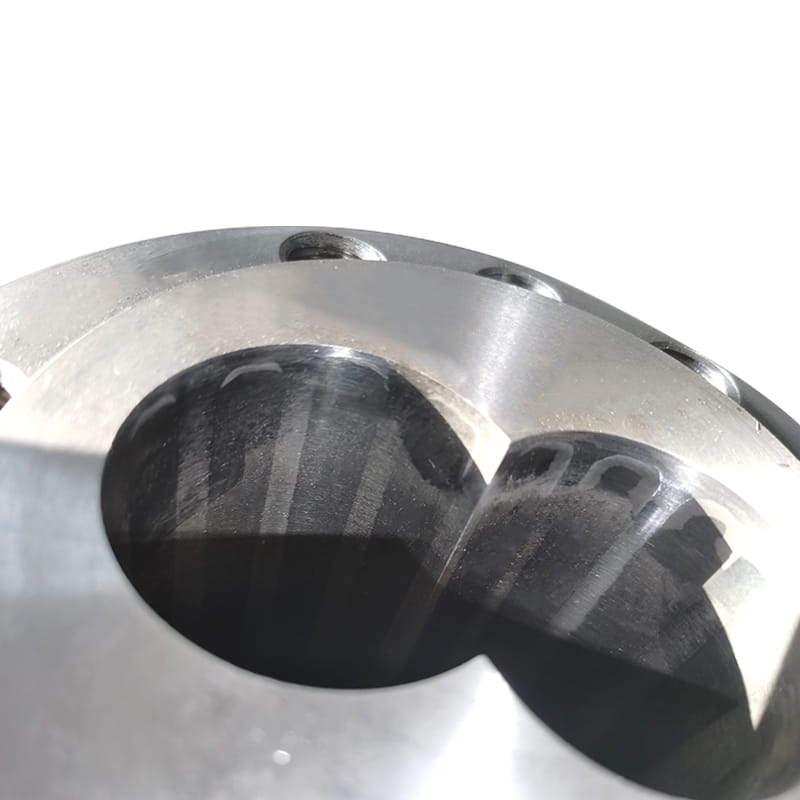

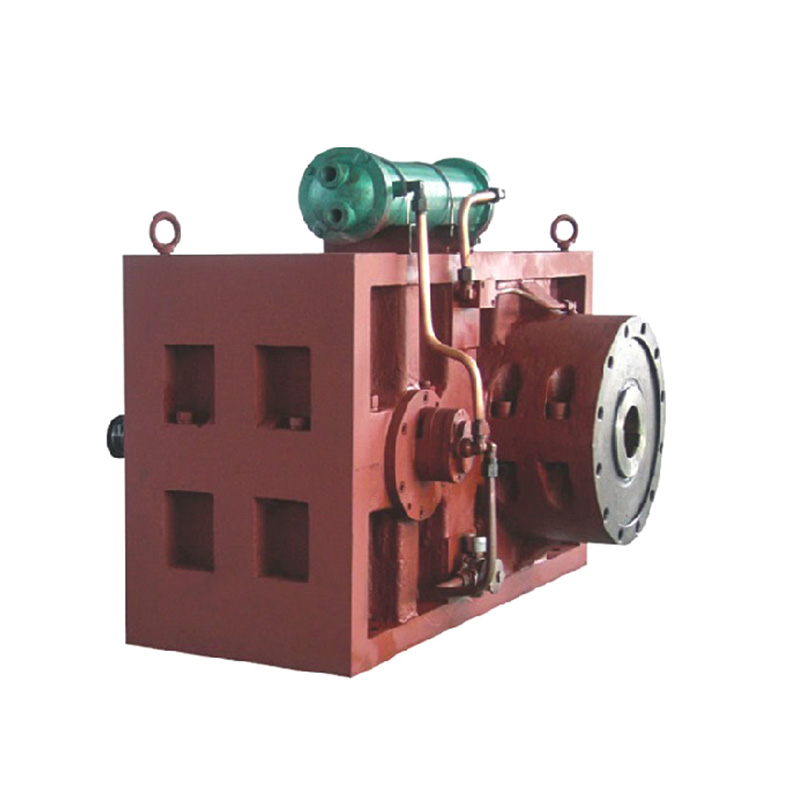

Konisk skruvfat antar en unik avsmalnande gradientdesign, som står i skarp kontrast till den traditionella parallella skruvstrukturen. Djupet på dess spiralspår minskar olinjärt längs materialöverränningsriktningen, och med det exakt beräknade kompressionsförhållandet (vanligtvis 2,5: 1 till 3,5: 1) bildas en progressiv tryckgradient under mjukgöringsprocessen. Denna design ger tre kärnfördelar:

Smälteffektiviteten förbättras med mer än 40%och utgången per enhetstid ökas avsevärt

Energikonsumtion minskar med 20-30%och uppfyller gröna tillverkningsstandarder

Termomekanisk stress reduceras med 50%, vilket förlänger utrustningens livslängd

2. Termodynamiska fördelar skapar kvalitetsgenombrott

De dynamiska kompressionsegenskaperna för den koniska strukturen gör det möjligt för materialet att uppnå en mer enhetlig temperaturfältfördelning under transportprocessen. Experimentella data visar att det interna återstående spänningsvärdet för produkter som produceras av konisk skruvfat reduceras till 1/3 av de för traditionella processer, och den dimensionella stabiliteten förbättras med två nivåer. Speciellt i bearbetningsscenariot för teknisk plast kan smälttemperaturfluktuationen av material såsom Peek, PC/ABS kontrolleras inom ± 1,5 ℃.

3. Potentialen för intelligent uppgradering markeras

Med penetrering av industri 4.0 -teknik har konisk skruvfat visat utmärkt processanpassningsförmåga:

Antalet integrerade trycksensorpunkter har ökat med 300%, vilket inser realtidsmastelbeståndsövervakning

Sömlös anslutning till MES-systemet och självoptimiseringssvaretiden för processparametrar har förkortats till 0,8 sekunder

Stödande digital tvillingmodellering har den nya mögelanpassningscykeln komprimerats med 60%

4. Utsikterna för branschansökan

För närvarande har denna teknik framgångsrikt tillämpats på avancerade tillverkningsområden såsom bilprecisionsdelar, förpackningar av medicinsk klass och optiska enheter. De uppmätta uppgifterna från en internationell leverantör av fordonsdelar visar att under förutsättningen att upprätthålla samma produktprecision har den dagliga produktionskapaciteten för en enda maskin ökat till 42 formar efter att ha använt konisk skruvfat och råmaterialförlusthastigheten har sjunkit till 0,6%och når branschledande nivå.