Strävan efter energieffektivitet är en konstant drivkraft inom extruderingsteknik. Med stigande energipriser och hållbarhetsmål granskar processorer alltmer alla aspekter av sin verksamhet. En komponent under förnyad undersökning är själva skruvfältet.

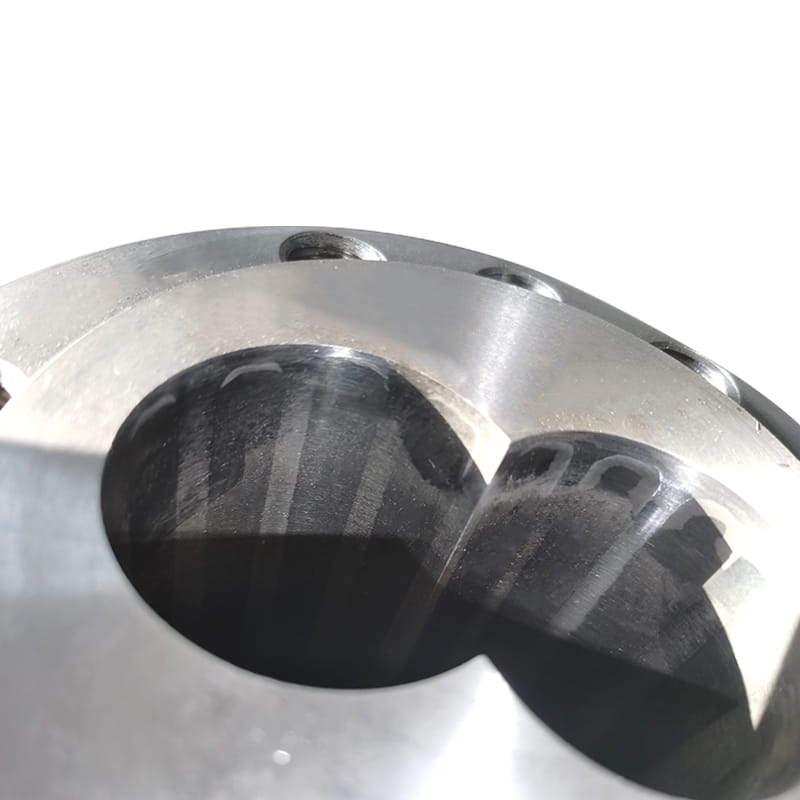

Förståelse Konisk skruvfat Mekanik: Till skillnad från parallella skruvar som upprätthåller en konstant rotdiameter har koniska skruvar en gradvis minskande rotdiameter från matningszonen mot mätningszonen. Fatet som ligger i denna skruv är motsvarande avsmalnande. Denna grundläggande geometriska skillnad skapar flera inneboende egenskaper som är relevanta för energiförbrukning:

-

Gradvis kompression och reducerad skjuvning:

- Parallell design: Komprimering uppnås snabbt inom kompressionszonen, vilket ofta genererar höga lokala skjuvkrafter och skjuvvärme. Denna adiabatiska uppvärmning kräver betydande motorkraft och kräver ofta betydande nedströmskylning för att kontrollera smältemperaturen.

- Konisk design: Komprimering sker gradvis längs hela skruvlängden på grund av den minskande volymen. Detta resulterar i signifikant lägre toppskjuvningshastigheter och mildare polymerarbete. Lägre skjuvvärme innebär direkt lägre mekanisk energiinmatning (motorbelastning/kW -konsumtion) och minskad viskös spridningsuppvärmning.

-

Förbättrad värmeöverföringseffektivitet:

- Den minskande kanalvolymen i ett koniskt system möjliggör ofta ett kortare totalt längd-till-diameter (L/D) -förhållande jämfört med parallella skruvar som uppnår liknande smältning och homogenisering.

- En kortare fatlängd ger en mindre ytarea för värmeförlust. Mer avgörande, det minskar avståndsvärmen måste resa från fatvärmare till polymerkärnan, vilket potentiellt kan förbättra uppvärmningseffektiviteten under uppstart eller vid bearbetning av temperaturkänsliga material.

- Omvänt kan det större ytan-till-volymförhållandet i fodersektionen (på grund av den större diametern) också förbättra värmeledningen från fatet till de kallare polymerpelletsen vid ingångspunkten.

-

Reducerad slitage och konsekvent prestanda:

- Lägre operativa skjuvkrafter minskar i sig slipning av slipning på både skruvflygningarna och fatfodret.

- Att upprätthålla stramare clearance -toleranser under längre perioder säkerställer konsekvent pumpeffektivitet över skruvens livslängd. Nedbrytning i avstånd i parallella system leder till ökad glidning och flödeseffektivitet, vilket kräver högre tryck (och därmed motorbelastning) för att upprätthålla produktionen, vilket indirekt ökar energianvändningen över tid.

Kvantifiera energibesparingspotentialen: Medan exakta besparingar är mycket applikationsberoende (material, skruvdesignsspecifikationer, produktkrav), är de primära energimeduktionsmekanismerna tydliga:

- Lägre motorbelastning: Minskade skjuvkrafter minskar direkt den mekaniska kraften (KW) som krävs för att vrida skruven. Dokumenterade fallstudier över olika material (inklusive PVC, PO: er och teknikhartser) rapporterar ofta motorbelastningsminskningar med 5-15% jämfört med motsvarande parallella system.

- Minskad efterfrågan på kylning: Lägre viskös spridningsuppvärmning innebär att smältemperaturen som går ut ur skruven är ofta lägre och mer enhetlig. Detta minskar avsevärt kylkapaciteten som krävs i nedströms kalibratorer, vattentankar eller luftkylningssystem. Energibesparingarna på kylsidan kan ibland överträffa besparingarna på drivmotorn.

- Potential för kortare cykler: I vissa profiler eller rörapplikationer kan den utmärkta smälthomogeniteten och tryckgenereringsstabiliteten hos koniska system möjliggöra något ökade linjhastigheter eller minskade skrothastigheter, vilket förbättrar den totala energieffektiviteten per enhet av god produkt.

Kritiska överväganden och implementering: Att uppnå optimala energibesparingar med en konisk skruvfat kräver noggrann uppmärksamhet:

- Materialens lämplighet: De utmärker sig med skjuvkänsliga material (PVC, vissa PO: er, TPE, biopolymerer) men kan vara mindre optimala för mycket höga viskositetspolymerer som kräver intensiv skjuvblandning.

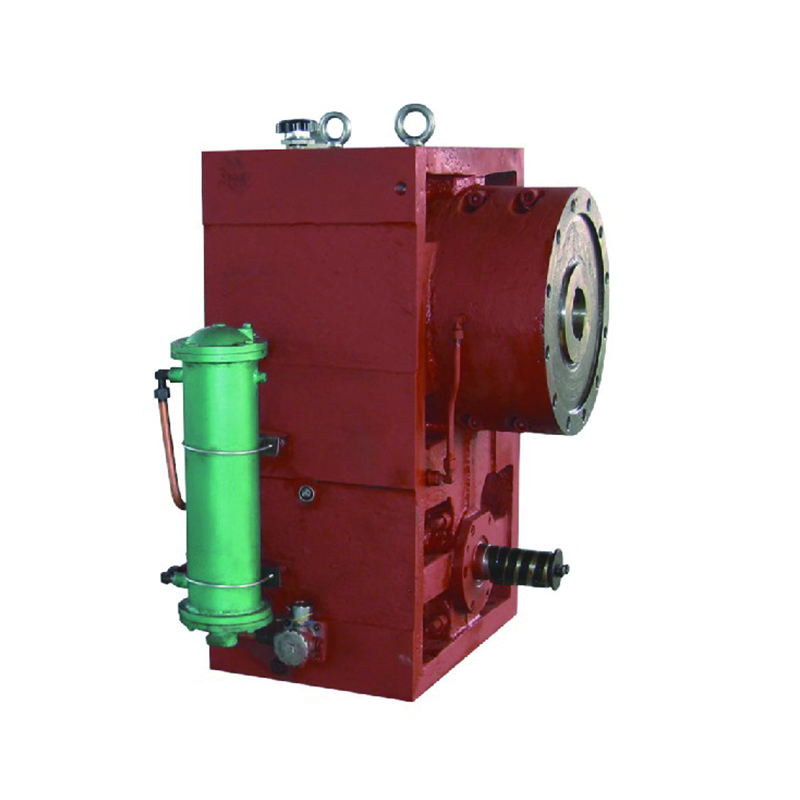

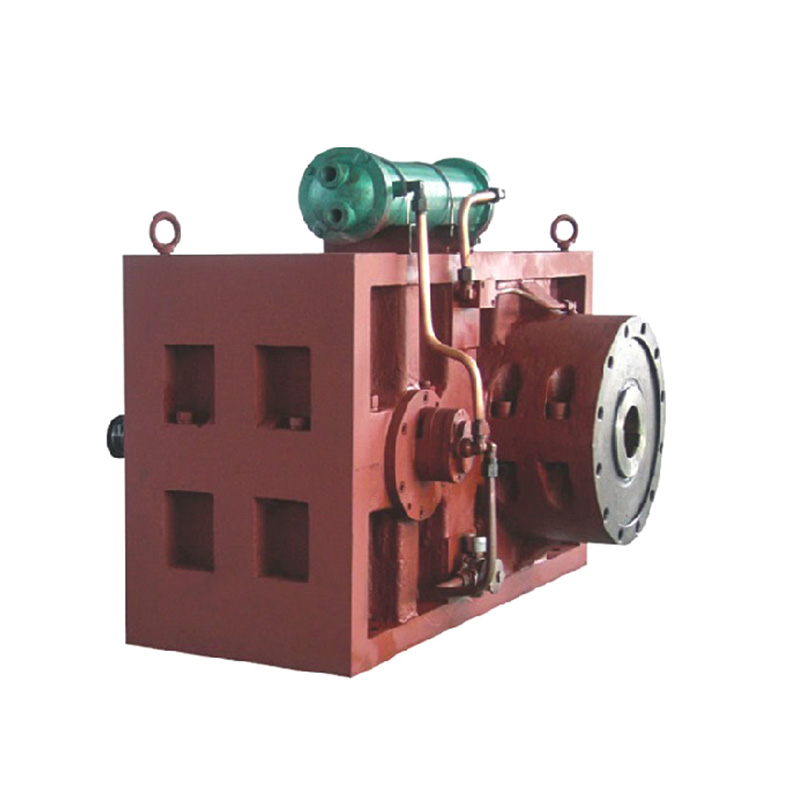

- Skruvdesignsynergi: Den koniska fatet måste kopplas ihop med en exakt konstruerad konisk skruv. Faktorer som avsmalnande vinkel, flygdesign och blandningselement är avgörande för prestanda och effektivitet.

- Optimerade processinställningar: Batemperaturprofiler behöver justering jämfört med parallella system för att utnyttja de olika smältegenskaperna effektivt.

- Feed Hopper Design: Den större foderöppningen kräver en specialiserad trattdesign för att säkerställa konsekvent materialfoder utan överbryggning.

- Initial investering: Koniska system involverar vanligtvis en högre initialkostnad än vanliga parallella fat. Energibesparingarna måste beräknas mot denna investering under en realistisk återbetalningsperiod.

Koniska skruvfatssystem erbjuder en påvisbar väg till att minska energiförbrukningen i extruderingsprocesser, särskilt för skjuvkänsliga material. Kärnfördelarna ligger i signifikant minskad mekanisk skjuvning (direkt sänker motorbelastningen) och lägre viskös uppvärmning (minskar kylningsenergibehovet). Även om det inte är en universell lösning för varje applikation eller polymer, främjar den inneboende designen mildare bearbetning och förbättrad termisk effektivitet.