I en tid då tillverkningsindustrin bedriver grön transformation har problemet med materiellt slöseri på upp till 15% -30% i mjukgöringsprocesser som injektionsmålning och extrudering alltid plågat företag. Under de senaste åren kallas en teknisk lösning Konisk skruvfat har väckt uppmärksamhet inom områdena fordonsdelar, förpackningsmaterial och elektroniska komponenter. Data visar att produktionslinjer som använder denna design kan minska råvaruförlusten med 8%-12%och förbättra energieffektiviteten med mer än 15%. Hur uppnår denna genombrottsdesign energibesparing och effektivitetsförbättring?

Principanalys: Den "progressiva kompression" -fördelen med konisk struktur

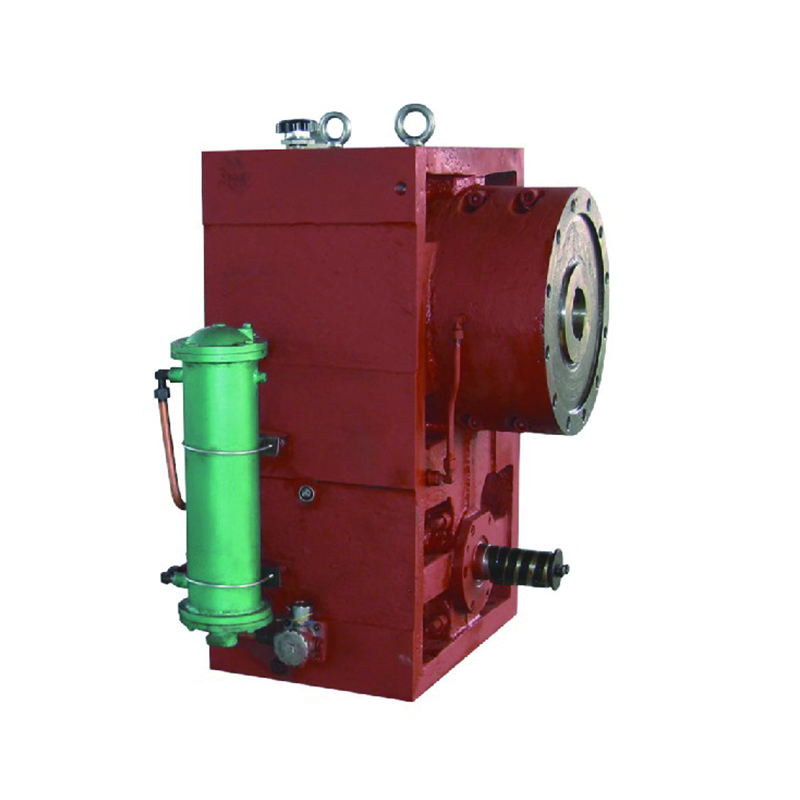

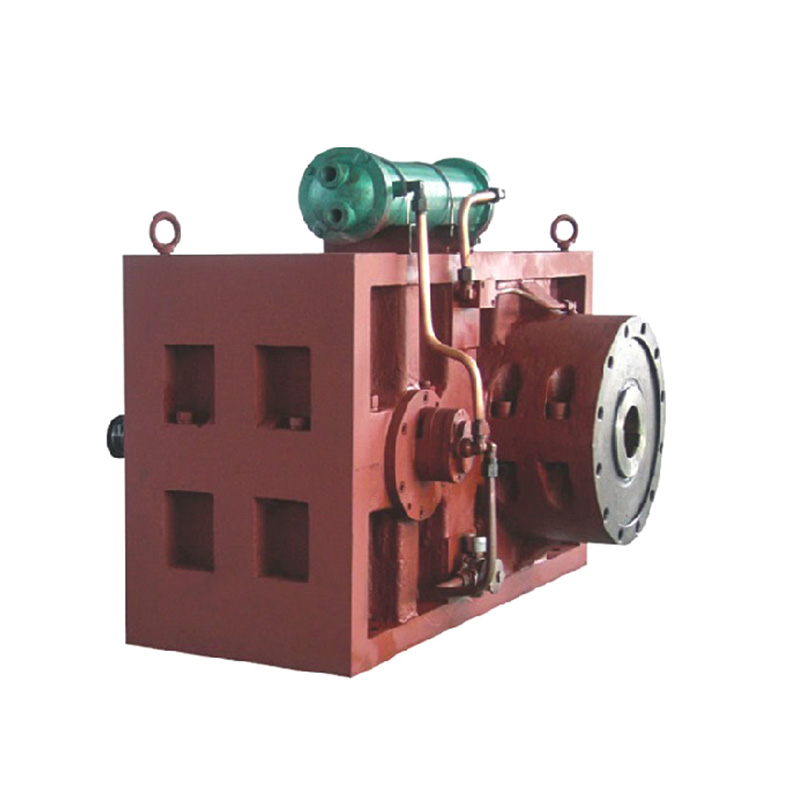

Jämfört med traditionella parallella skruvar ligger kärninnovationen av koniska skruvfat i deras gradvisa geometriska struktur (figur 1). Skruvdiametern minskar gradvis från matningsänden till urladdningsänden och bildar en kontinuerligt reducerad trådkanal. Denna design optimerar materialhantering i tre steg:

Effektiv förkomprimering: Den större volymen för fodersektionen möjliggör snabb inandning av granulära råvaror, medan den gradvis minskande skruvspåren genererar progressivt tryck under transportprocessen, vilket undviker materialansamling eller bakflöde orsakad av plötslig trycksättning;

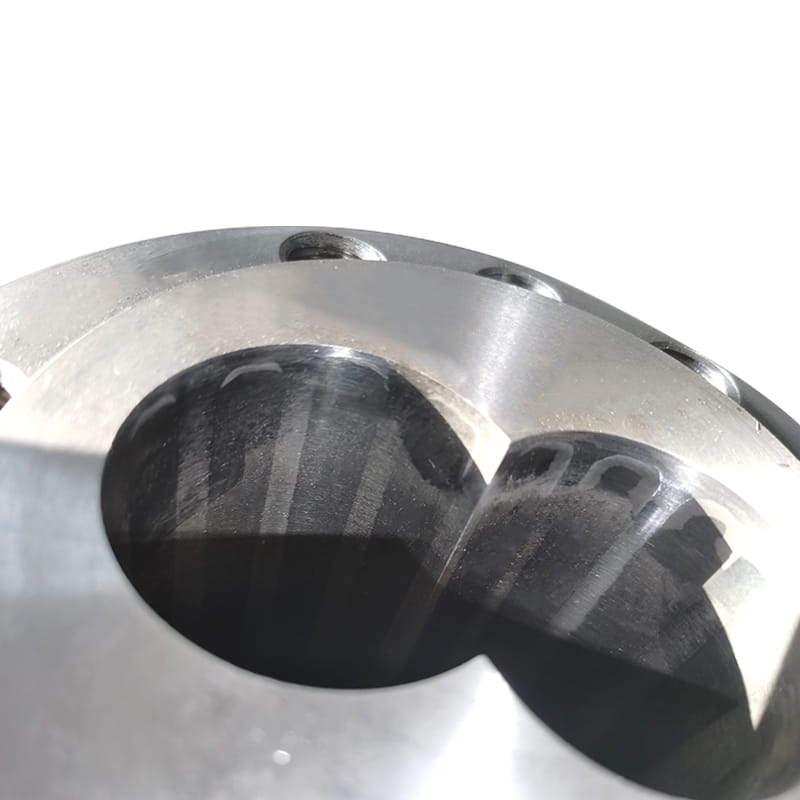

Exakt skjuvkontroll: Den koniska strukturen gör att skjuvningsgraden för smältningssektionen är jämnare, och med den exakta toleransen för skruvgapet (vanligtvis kontrollerad vid 0,05-0,1 mm) kan det helt smälta polymermaterialet och förhindra termisk nedbrytning orsakad av lokal överhettning (termal nedbrytning) - en av de huvudsakliga faktorerna som leder till avfallsgenerering;

Dynamisk tätningseffekt: Den mindre diametern för urladdningsänden förbättrar tätningen av fatet och skruven, vilket minskar smältreflödeshastigheten till mindre än 0,5%(parallella skruvar är vanligtvis 2%-5%), vilket minskar det restmaterial som inte är helt extruderat.

Empiriska data: Industriellt fall av energiförbrukning och minskning av avfall

Ett jämförande test utförd av Kraussmaffei, en tysk injektionsmålutrustningstillverkare, på produktionen av PP -stötfångare 2023 visade att efter att ha använt en konisk skruvfat, sjönk råmaterialförlusten per ton produkt från 43 kg till 36 kg, medan enhetens energikonsumtion minskades med 18%. Detta beror på två aspekter av optimering:

Uppehållstiden förkortas med 22%: kompressionsförhållandet för den koniska skruven (vanligtvis 3,5-4,5: 1) är högre än den för den parallella skruven (2,5-3: 1), vilket påskyndar omvandlingen av materialet från fast till smält tillstånd och minskar risken för molekylkedjeavbrott orsakad av långvarig uppvärmning;

Förbättrad smältuniformitet: Genom ANSYS -polyflödesimulering konstaterades att standardavvikelsen (SD) för smälttemperaturen för den koniska strukturen var 2,3 ° C, vilket var bättre än 5,1 ° C av den parallella skruven, vilket innebär färre heta fläckar och kallmaterialdefekter.

Teknisk förlängning: Kompatibel med återvunnet material och biobaserad plast

Med utvecklingen av cirkulär ekonomipolitik har tillverkningsindustrin en ökning efterfrågan på behandling av återvunnen plast (RPET, RPP, etc.). De milda mjukgöringsegenskaperna för den koniska skruvfatet (topptemperaturen reduceras med cirka 10-15 ° C) kan minska den termiska nedbrytningen av föroreningar i det återvunna materialet, så att vid bearbetning av en blandning som innehåller 30% återvunnet material kan den kvalificerade hastigheten för den färdiga produkten fortfarande upprätthållas vid mer än 98% .