Beslutet att investera i en plastpelleteringsmaskin är en betydande för alla operationer som är involverade i plaståtervinning, tillverkning eller sammansättning. Denna avgörande utrustning förvandlar olika former av plast-från postindustriellt skrot till avfall efter konsumenten och jungfruligt material-i uniform, frittflödande pellets. Dessa pellets är det väsentliga råmaterialet för att skapa nya plastprodukter.

Att välja rätt maskin är inte en process i en storlek. Det kräver en noggrann utvärdering av flera tekniska och operativa faktorer för att säkerställa effektivitet, produktkvalitet och en stark avkastning på investeringen. Den här guiden beskriver de kritiska övervägandena för att informera ditt köpbeslut.

Nyckelfaktorer för utvärdering

1. Råmaterialegenskaper:

Arten av ditt inmatningsmaterial är den primära diktatorn för maskinkrav.

-

Typ av plast: Olika polymerer (t.ex. PP, PE, PET, PVC, ABS, PS) har varierande smältflöden, viskositeter och termiska känsligheter. En maskin måste konfigureras för att hantera de specifika reologiska egenskaperna hos ditt målmaterial.

-

Form av foder: Bearbetar du rena, enhetliga flingor, skrymmande styva delar, film, fibrer eller rensningar? Foderformen bestämmer nödvändig förbehandling (strimling, tvätt, slipning) och typen av foderhoppare och extruder design behövs.

2. Obligatorisk utgångskapacitet:

Kapacitet, vanligtvis mätt i kilogram eller pund per timme (kg/h eller lb/h), är en grundläggande drivkraft för kostnad och maskinstorlek. Du måste exakt projicera dina nuvarande och framtida genomströmningsbehov. Understorlek En plastpelleteringsmaskin leder till flaskhalsar, medan överstorlek resulterar i onödiga investeringar och energiförbrukning.

3. Pellets kvalitet och form:

Den önskade slutanvändningen av dina pellets dikterar den nödvändiga kvaliteten.

-

Form: De vanligaste formerna är snittade (vanligtvis sfäriska eller kubiska) och strängpelleterade (cylindriska). Die-face-skärning används ofta för sammansättning med hög volym, medan strängpelletisering är känd för att producera exceptionellt konsekventa och högkvalitativa pellets med minimala böter.

-

Uniformitet: Konsistens i storlek och form är avgörande för nedströmsbehandling, vilket säkerställer till och med smältning och flöde i extruderings- eller formsprutningsutrustning.

4. Pelletiseringsteknik:

Valet av teknik är centralt för driften av en plastpelleteringsmaskin. De två vanligaste systemen är:

-

Strandpelletisering: I detta system extruderas smält plast genom en multi-håls dör för att bilda strängar. Dessa trådar kyls, vanligtvis i ett vattenbad, och matas därefter i ett roterande skärare där de skärs i exakta pellets. Denna metod är känd för utmärkt pelletskonsistens och är idealisk för ett brett spektrum av material, inklusive fyllda och förstärkta föreningar.

-

Die-face Pelletizing: Här arbetar skärnavet direkt mot matrisen och skär extrudatet omedelbart när det går ut från matrisen. Pelletsen kyls sedan, ofta med vattenspray (vattenring pelletisering) eller luft. Detta är ett kontinuerligt, stängt system som är mycket effektivt för applikationer och material med hög kapacitet som är svåra att stränga, till exempel elastomerer eller varmskuren material.

5. Integration med uppströmssystem:

En plastpelleteringsmaskin är sällan en fristående enhet. Det är vanligtvis en del av en komplett linje som kan inkludera:

-

Fördömnings- och storleksreduktionsutrustning (rivare, granulatorer)

-

Matningssystem (Hopper Loaders, Trenying Systems)

-

Extruderingssystem (singel eller tvillingskruv)

-

Filtrering (skärmbytare)

-

Kylning och torkningssystem för pelletsen

Kompatibilitet och sömlös integration mellan dessa komponenter är avgörande för operativ jämnhet.

6. Operativa och underhållshänsyn:

-

Energieffektivitet: Utvärdera strömförbrukningen för huvudmotor, värmare och tillhörande system. Högre effektivitetsmodeller kan ha en högre kostnad på förhand men erbjuder betydande långsiktiga besparingar.

-

Enkel underhåll: Överväg tillgänglighet för rutinuppgifter som skärmändringar, matinspektion och skärare av skär. Snabbförändringsfunktioner kan drastiskt minska driftstopp.

-

Reservdelar och service: Se till att tillverkaren eller leverantören har en pålitlig leveranskedja för kritiska reservdelar och erbjuder kompetent teknisk support.

Vanliga tillämpningar av plastpelleteringsmaskiner

Plastpelleteringsmaskiner är nödvändiga i flera branscher:

-

Plaståtervinning: Konvertera sorterat och rengjort plastskrot till säljbar pelletsform.

-

Förening: Producerande konstruerade plastföreningar genom att smälta och blanda baspolymerer med tillsatser som färgämnen, flamskyddsmedel, glasfibrer eller mineraler.

-

Primärproduktion: Pelletiserande jungfrupolymer direkt från polymerisationsprocessen.

Teknikjämförelse: Strand vs. Pelletiserande

| Faktor | Strängpelletisering | Die-Face Pelletizing |

|---|---|---|

| Pelletskvalitet | Utmärkt enhetlighet, cylindrisk form, låga böter. | God enhetlighet, sfärisk/kubisk form. Potential för fler böter. |

| Genomströmning | Lämplig för låg till mycket hög kapacitet. | Vanligtvis utformad för medelstora till mycket höga kapaciteter. |

| Materiell lämplighet | Utmärkt för ett mycket brett utbud av material, inklusive fyllda föreningar. | Idealisk för polymerer som är svåra att stränga (t.ex. EVA, TPU) och högvolym. |

| Systemkomplexitet | Kräver strängkylning (vattenbad) och torkning, vilket gör linjen längre. | Integrerad skärning och kylning (t.ex. vattenring) erbjuder ett mer kompakt fotavtryck. |

| Underhåll | Cutter Blades är vanligtvis enkla att komma åt och service. | Cutter Hub och Die Face -underhåll kan vara mer komplexa. |

Vanliga frågor (FAQ)

F: Vad är skillnaden mellan en plastpelleteringsmaskin och en granulator?

S: En granulator hänvisar vanligtvis till en maskin som skär större, fasta plastdelar (som formsprutning eller avvisade delar) i mindre flingor. En plastpelleteringsmaskin, å andra sidan, får smält plast, bildar den i en form (trådar eller direkt vid matrisen) och skär den i pellets. De arbetar ofta i sekvens inom en återvinningslinje.

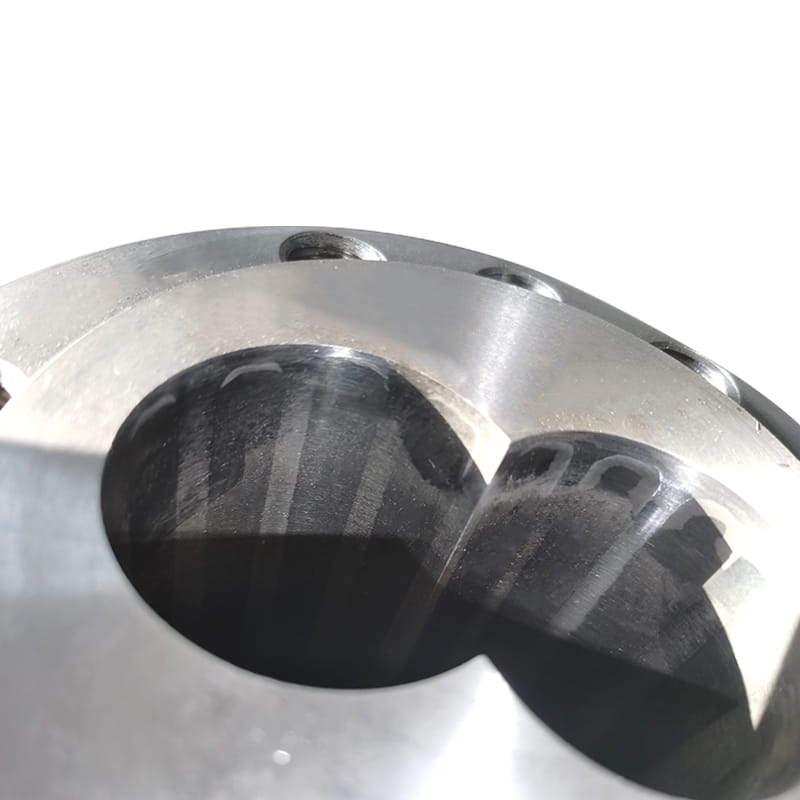

F: Hur viktigt är skäraren?

S: extremt viktigt. Skärkonstruktionen och skärpan på bladen är direkt ansvariga för skärmkvaliteten, konsistensen av pelletslängden och generering av böter. Dullar kommer att producera pellets av dålig kvalitet och öka energiförbrukningen.

F: Vilka är de typiska ljudnivåerna för dessa maskiner?

S: Bullernivåer kan variera betydligt baserat på storleken och typen av plastpelleteringsmaskinen. Större maskiner och vissa skärkonstruktioner kan generera betydande brus. Bilda modeller är ofta tillgängliga för att mildra bullerföroreningar på arbetsplatsen, en viktig övervägande för operatörens säkerhet och komfort.

F: Vad är den typiska återbetalningsperioden för denna investering?

S: Återbetalningsperioden är mycket varierande. Det beror på faktorer som kostnaden för maskinen, värdet på det pelletiserade materialet som produceras, volymen av genomströmning och besparingarna från att minska avfall eller outsourcing av pelletiseringstjänster. En detaljerad ekonomisk analys baserad på din specifika operation är väsentlig.

Sammanfattningsvis kräver en systematisk metod att anskaffa en plastpelleteringsmaskin. Genom att noggrant analysera ditt material, kapacitetsbehov, kvalitetsmål och operativa begränsningar kan du identifiera tekniken som kommer att leverera tillförlitlighet, effektivitet och en överlägsen slutprodukt för din specifika applikation.