Inom plastbearbetningsindustrin blir tillämpningen av högprecisionsextrudrar (Extrusion Machine) mer och mer utbredd, särskilt inom områden med extremt höga krav på produktkvalitet och prestanda, såsom medicin, elektronik och bilar. Som kärnkomponenterna i extrudern är precisionskontrollen av skruven och cylindern ( Skruvtrumma för extruderingsmaskin) är direkt relaterad till de extruderade produkternas kvalitet och produktionseffektivitet. Den här artikeln kommer att utforska svårigheterna med precisionskontroll av skruven och cylindern under efterfrågan på högprecisionssträngsprutning och föreslå motsvarande lösningar.

1. Svårigheter med precisionskontroll

1. Materialval och bearbetningssvårigheter

Materialvalet av skruvar och fat är avgörande för precisionskontroll. Även om traditionella material som 38CrMoAlA och 42CrMo har goda mekaniska egenskaper och slitstyrka, står de fortfarande inför utmaningar i högprecisionsbearbetning. Dessa material är benägna att deformeras under värmebehandling, skärning etc., vilket påverkar den slutliga precisionen. Dessutom ökar prestandaskillnaderna mellan olika partier av material också svårigheten att bearbeta.

2. Bearbetningsutrustning och teknik

Bearbetningen av högprecisionsextruderskruvar och -trummor kräver högprecisionsmaskiner och avancerad bearbetningsteknik. Noggrannheten och stabiliteten hos vissa verktygsmaskiner på marknaden kan dock inte möta behoven av högprecisionsbearbetning, särskilt vid bearbetning av skruvar med stora sidoförhållande och komplexa former, som är benägna att få dimensionsavvikelser och formfel.

3. Termisk deformationsproblem

Under extruderingsprocessen utsätts skruven och cylindern för hög temperatur och högt tryck och är benägna att termisk deformation. Denna deformation påverkar inte bara den normala driften av extrudern, utan minskar också noggrannheten och kvaliteten på den extruderade produkten. I synnerhet är matningssektionen av trumman ofta vattenkyld, och värmeöverföringen orsakar ojämna temperaturer i angränsande trumsektioner, vilket ytterligare förvärrar problemet med termisk deformation.

4. Montering och felsökning

Monteringsnoggrannheten för skruven och cylindern är också en nyckelfaktor som påverkar extruderns totala noggrannhet. Under monteringsprocessen, om matchningsspelet mellan komponenterna är för stort eller för litet, kommer det att göra att extrudern går instabilt och påverkar produktens noggrannhet. Dessutom är den exakta kontrollen av parametrar som temperatur, tryck och hastighet under felsökningsprocessen också en stor svårighet.

2. Lösningar

1. Optimera materialval och värmebehandlingsprocessen

För problemen med materialval och bearbetningssvårigheter kan material med högre prestanda som nickelbaserade legeringar och rostfritt stål väljas. Dessa material har bättre motståndskraft mot hög temperatur och slitstyrka. Optimera samtidigt värmebehandlingsprocessen och anta avancerad teknik som vakuumvärmebehandling och högfrekvent släckning för att minska materialdeformation och förbättra bearbetningsnoggrannheten.

2. Introducera bearbetningsutrustning och processer med hög precision

Introducera CNC-verktygsmaskiner med hög precision och avancerad bearbetningsteknik, såsom femaxlig länkbearbetning och laserskärning, för att förbättra bearbetningsnoggrannheten och effektiviteten. Samtidigt stärka underhållet och underhållet av verktygsmaskiner för att säkerställa stabiliteten och noggrannheten hos verktygsmaskiner.

3. Stärka värmehanteringen

För problemet med termisk deformation kan följande åtgärder vidtas:

Installera värmeisolerande packningar: Installera värmeisolerande packningar mellan matningssektionen och värmesektionen av trumman för att minska värmeöverföringen och hålla trumtemperaturen stabil.

Optimera kylsystemet: Använd effektivare kylningsmetoder, såsom cirkulerande vattenkylningssystem, för att säkerställa enhetlig trumtemperatur.

Övervakning och justering i realtid: Använd temperatursensorer för att övervaka fattemperaturen i realtid och justera kylnings- och uppvärmningsparametrarna enligt faktiska förhållanden för att hålla fattemperaturen stabil.

4. Finmontering och felsökning

Under monteringsprocessen utförs monteringen strikt i enlighet med processkraven för att säkerställa att spelrummet mellan komponenterna uppfyller designkraven. Samtidigt stärks parameterkontrollen under felsökningsprocessen, såsom temperatur, tryck, hastighet, etc. för att säkerställa att extrudern fungerar i bästa skick.

5. Inför intelligent styrsystem

Introducera intelligenta styrsystem, såsom PLC-styrsystem, PID-temperaturkontroll, etc., för att realisera automatisering och intelligent styrning av extruderingsprocessen. Genom realtidsövervakning och dataanalys, justera processparametrarna i tid för att förbättra precisionen och kvaliteten på de extruderade produkterna.

engelska

engelska

Webbmeny

Produktsökning

Språk

Avsluta Meny

Branschnyheter

Hem / Nyheter / Branschnyheter / Vilka är svårigheterna och lösningarna för precisionskontroll av Screw Barrel For Extrusion Machine under efterfrågan på högprecisionsextrudering?

Produktkategorier

Vilka är svårigheterna och lösningarna för precisionskontroll av Screw Barrel For Extrusion Machine under efterfrågan på högprecisionsextrudering?

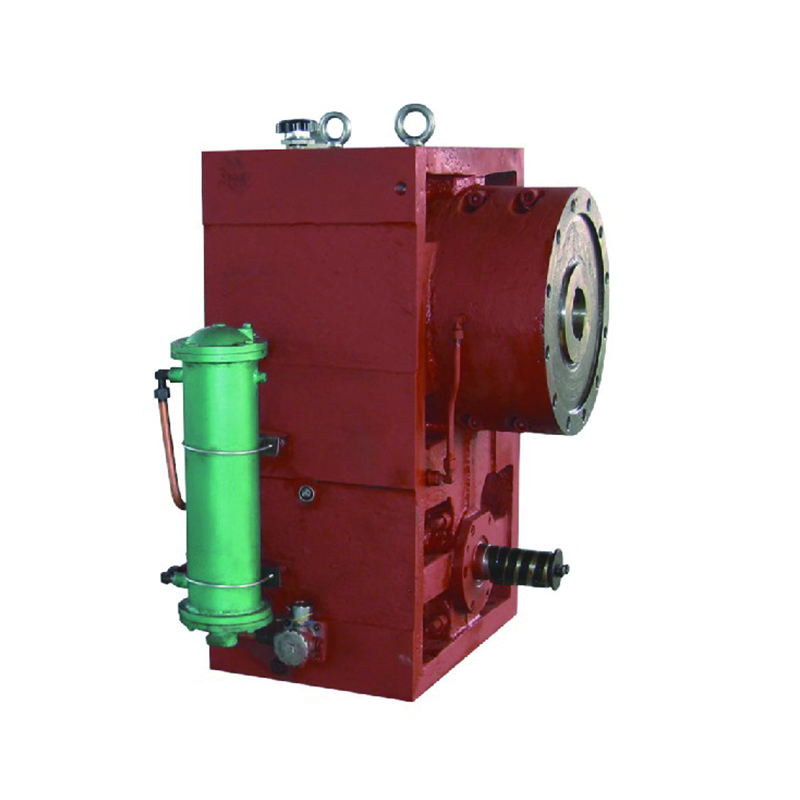

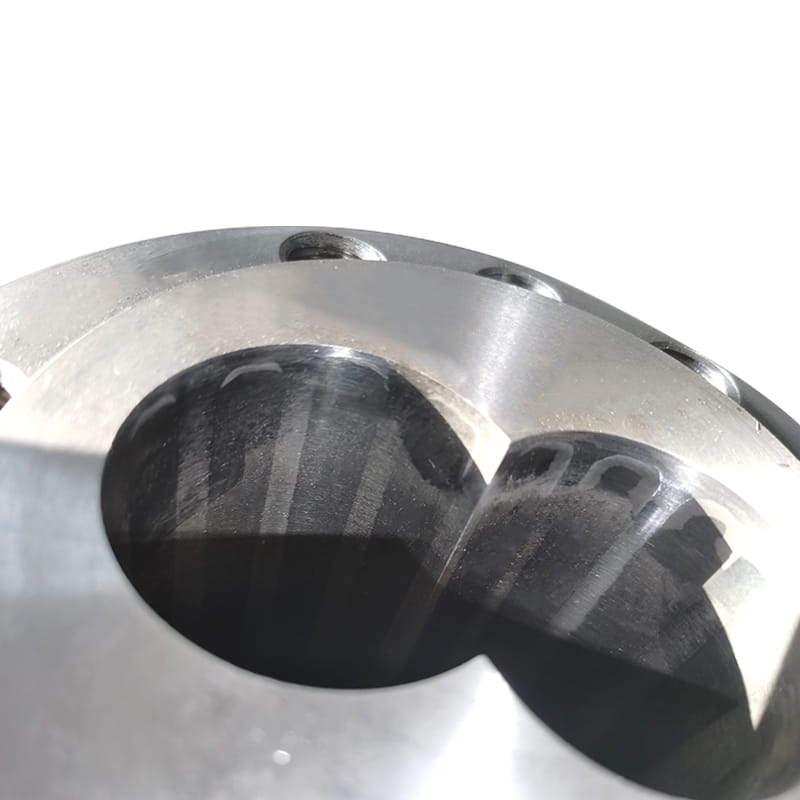

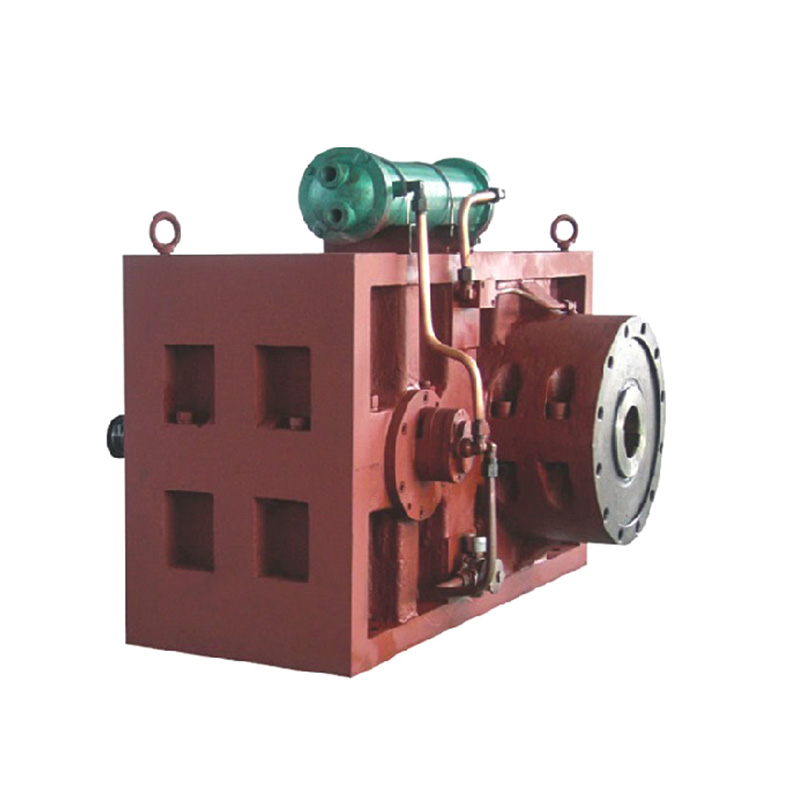

Rekommenderade produkter

KONTAKTA OSS OCH FÅ EN OFFERT

PRIORITET ATT LÄRA OM VÅRA NYA PRODUKTER

PRIORITET ATT LÄRA OM VÅRA NYA PRODUKTER

KONTAKTINFORMATION

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alla rättigheter reserverade. Tillverkare av plastextruderingsmaskiner Leverantörer av plastskruvfat