Plastpelleteringsmaskiner är kritiska utrustningsdelar i plaståtervinnings- och tillverkningsindustrin och förvandlar smält plast till enhetliga pellets för enkel hantering och bearbetning. Men som alla komplexa maskiner är de mottagliga för operativa problem som kan påverka produktionseffektivitet och produktionseffektivitet. Att förstå gemensamma felsökningsproblem är avgörande för att upprätthålla kontinuerlig drift och minimera driftstopp.

1. inkonsekvent pelletsstorlek och form

En av de mest omedelbara indikatorerna på ett problem är produktionen av oregelbundet formade pellets, såsom svansar, strängar eller alltför stora och små bitar.

Potentiella orsaker:

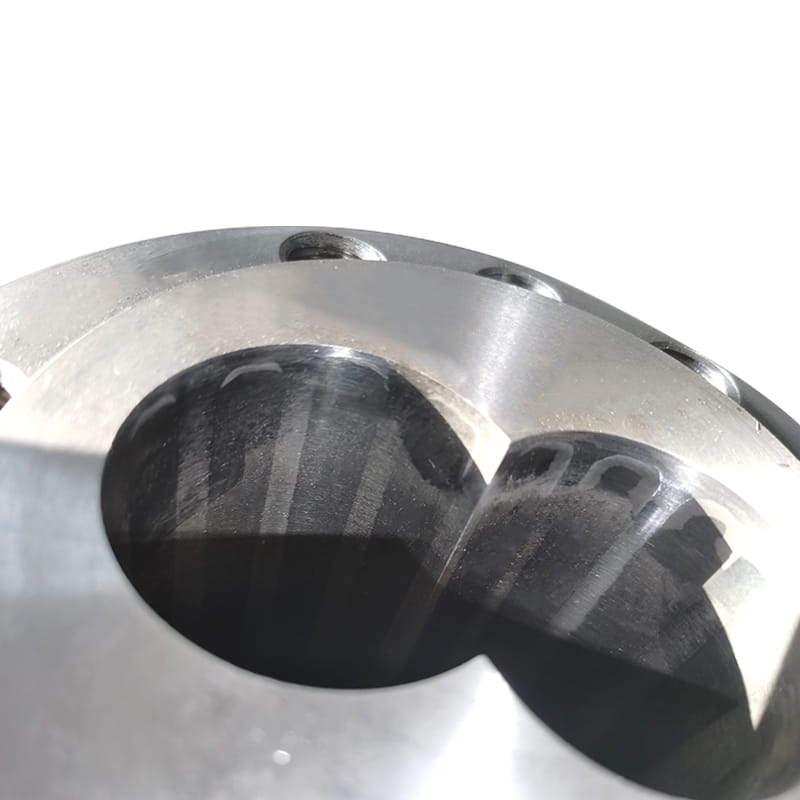

Bladslitage eller felinriktning: Dull eller felaktigt inriktade skärblad kommer inte rent att skära polymersträngarna, vilket resulterar i dragning och deformation.

Felaktigt vattenflöde/temperatur: Temperaturen på kylvattnet i pelletiseringskammaren är kritisk. Vatten som är för varmt kommer inte att stärka strängarna tillräckligt innan de når skäret, vilket får dem att deformeras. Otillräckligt vattenflöde kan ha samma effekt.

Die ansiktsfrågor: Ett tilltäppt hål eller inkonsekvent temperatur över matplattan kan ge trådar med varierande tjocklek, som sedan skärs i ojämna pellets.

Foderhastighetsfluktuation: Ett inkonsekvent flöde av smält plast till munstycket orsakar variationer i strängdiameter.

Felsökningssteg:

Kontrollera skärbladen för skärpa och inriktning. Byt ut eller justera dem enligt tillverkarens specifikationer.

Kontrollera och justera vattentemperaturen och håll det vanligtvis mellan 40 ° C till 70 ° C (104 ° F till 158 ° F), även om detta är materialberoende. Se till att vattenflödet är tillräckligt och spraymunstycken är inte igensatta.

Kontrollera att matemperaturprofilen är enhetlig och att alla formhål är tydliga.

Se till att extruder som matar maskinen ger ett konsekvent och stabilt smältflöde.

2. Maskinvibration eller ovanligt brus

Överdriven vibration eller konstiga ljud pekar ofta på ett mekaniskt problem som kräver omedelbar uppmärksamhet för att förhindra allvarliga skador.

Potentiella orsaker:

Obalanserad rotoraggregat: Den skärande rotorn kan bli obalanserad på grund av ojämn bladslitage eller en lös komponent.

Slitna lager: Lager som stöder huvudskärets axel kan slitna över tid, vilket leder till lek och vibrationer.

Lösa komponenter: Bultar eller fästelement som håller skärnavet, bladen eller motormonteringen kan ha fungerat löst.

Främmande föremål: En bit metall eller härdad plast kan ha kommit in i skärningskammaren och orsakat påverkan och obalans.

Felsökningssteg:

Stäng omedelbart av maskinen för inspektion.

Inspektera och lyssna visuellt för att hitta källan till bruset eller vibrationen.

Kontrollera alla bultar och fästelement för korrekt vridmoment.

Kontrollera skärningskammaren för utländskt skräp.

Om problemet kvarstår kan en tekniker behöva kontrollera lagren och rotorbalansen.

3. Minskad genomströmning eller maskinspolning

En plötslig minskning av produktionen eller en fullständig syltstoppproduktion och är ofta relaterad till foder- eller motoriska problem.

Potentiella orsaker:

Foderblockering: Den vanligaste orsaken är en blockering i mathålen, vilket förhindrar smält plast från att extruderas ordentligt.

Motorisk överbelastning: Elmotorn kan vara överhettande eller snubbla överbelastningsskyddet på grund av överdriven momentbehov, ofta från att försöka klippa material som inte är helt stelnad.

Dullar: Extremt tråkiga blad kräver betydligt mer kraft för att klippa, anstränga motorn och minska effektiv skärhastighet.

Polymertyp: En förändring i polymerens viskositet eller smältflödesindex (MFI) kan öka motståndet som maskinen upplever.

Felsökningssteg:

Stoppa matningen och rensa alla ansiktsblockeringar.

Låt motorn svalna om den har överhettat och återställer säkerhetsresor. Undersök orsaken till överbelastningen istället för att återställa den upprepade gånger.

Kontrollera att polymeren kyls tillräckligt innan den når skäret.

Se till att skärbladen är skarpa.

4. Pelletskontaminering

Förorenade pellets kan göra en hel sats oanvändbar, vilket leder till betydande materialavfall.

Potentiella orsaker:

Korskontaminering: Restmaterial från en tidigare produktionskörning rensades inte korrekt från systemet.

Bär skräp: Metall-till-metallkontakt från slitna komponenter (t.ex. blad som skrapar mat ansiktet) kan generera fint metalliskt damm.

Nedbrytad polymer: Överhettning i extrudern eller matrisen kan få polymeren att bränna, skapa svarta fläckar eller missfärgning.

Felsökningssteg:

Implementera och följ en rigorös rensningsprocedur mellan material eller färgförändringar.

Kontrollera regelbundet komponenter för slitage och ersätt dem proaktivt.

Övervaka och kontrollera temperaturprofilerna i uppströms extruder och dö för att förhindra termisk nedbrytning.

Även om felsökning är en reaktiv nödvändighet, är ett robust förebyggande underhållsschema den mest effektiva strategin för att säkerställa tillförlitligheten för en plastpelleteringsmaskin. Regelbundet schemalagd inspektion av blad, lager och enheter, i kombination med konsekvent övervakning av temperatur- och flödesparametrar, kan förhindra att majoriteten av dessa vanliga problem innan de inträffar, vilket säkerställer konsekvent pelletskvalitet och maximerar drifttid.