Att välja lämplig plastpelleteringsmaskin är ett avgörande beslut för företag inom plastindustrin. En dåligt monterad maskin kan leda till ineffektivitet, ökade driftskostnader och produktionsflaskhalsar.

Viktiga faktorer att tänka på

När du väljer en plastpelleteringsmaskin måste flera tekniska och operativa aspekter analyseras för att bestämma den optimala storleken och konfigurationen.

Produktionskapacitetskrav

-

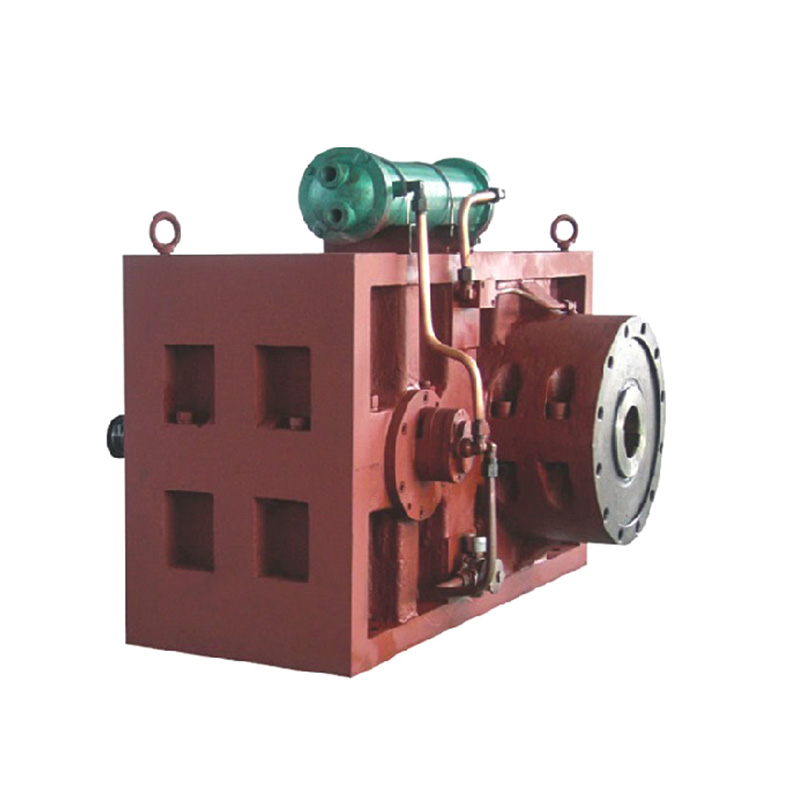

Bedöm medel- och toppproduktionsbehov: Beräkna den typiska dagliga eller timliga produktionsvolymen som krävs. Till exempel kan en småskalig verksamhet räcka med en maskin som bearbetar 100–500 kg/h, medan storskaliga anläggningar kan behöva enheter som hanterar över 1 000 kg/h.

-

Tänk på genomströmning och cykeltider: Utvärdera maskinens förmåga att upprätthålla konsekvent produktion under varierande materialinmatning. Plastpelleteringsmaskiner med högre kapacitet har ofta förbättrade extruderings- och skärmekanismer för att minimera stilleståndstiden.

-

Ta hänsyn till framtida skalbarhet: Om företagstillväxt förväntas, välj en plastpelleteringsmaskin med modulära konstruktioner eller justerbara inställningar för att tillgodose ökad efterfrågan utan att behöva byta fullständigt.

Materialegenskaper och kompatibilitet

-

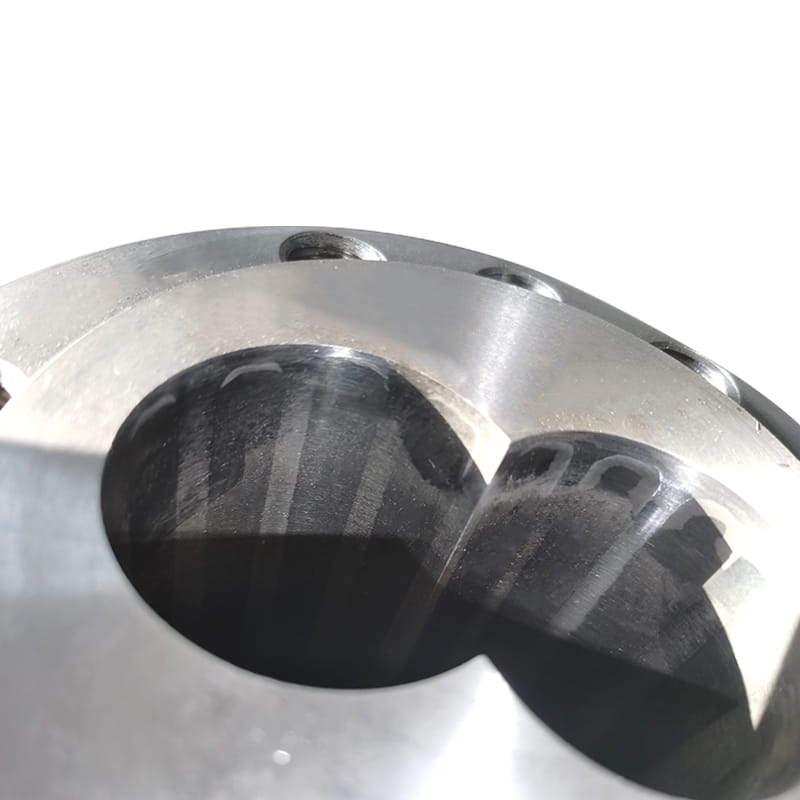

Analysera polymertyper: Olika plaster, såsom PET, PP eller PVC, har unika smältpunkter och flytegenskaper. Se till att plastpelleteringsmaskinen är konstruerad för att hantera de specifika materialen som bearbetas, inklusive förstärkta eller kompositpolymerer.

-

Utvärdera materialmatningskonsistens: Maskiner med enhetliga matningssystem minskar risken för igensättning eller ojämn pelletstorlek. För slipande material kan komponenter som härdade skruvar och tunnor vara nödvändiga för att förlänga plastpelleteringsmaskinens livslängd.

-

Kontrollera fukt- och föroreningstolerans: Vissa operationer kräver integrerade torknings- eller filtreringssystem i plastpelleteringsmaskinen för att bibehålla pelletskvaliteten, särskilt vid återvinning av post-konsumentplast.

Utrymmes- och installationsbegränsningar

-

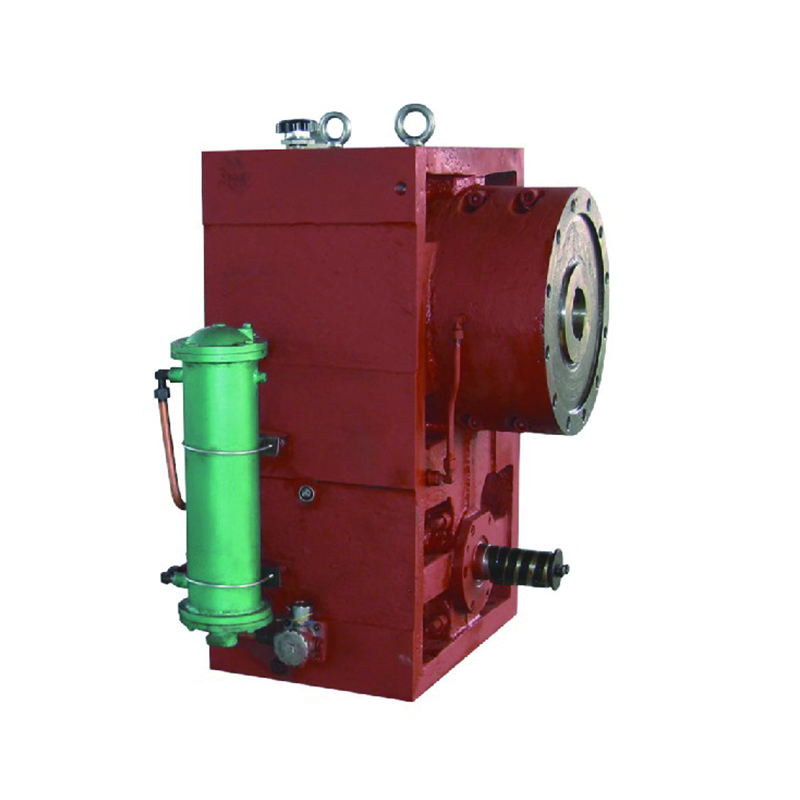

Mät tillgänglig golvarea: Plastpelleteringsmaskiner varierar i fotavtryck; kompakta modeller passar begränsade utrymmen, medan industrienheter kan kräva särskilda sektioner med tillräckligt utrymme för underhåll.

-

Granska nätanslutningar: Verifiera strömförsörjningskrav (t.ex. spänning, fas) och hjälpbehov som vattenkylning eller tryckluft. Korrekt installation säkerställer att plastpelleteringsmaskinen fungerar inom säkerhets- och effektivitetsstandarder.

-

Plan för integrering av materialhantering: Fundera över hur maskinen kommer att samverka med uppströms (t.ex. extruders) och nedströms (t.ex. förpackningsutrustning). En väl tilltagen plastpelleteringsmaskin ska underlätta smidigt arbetsflöde utan rumsliga konflikter.

Kostnads- och operativ effektivitet

-

Beräkna total ägandekostnad: Utöver det ursprungliga inköpspriset, faktor i energiförbrukning, underhåll och reservdelar. Energieffektiva plastpelleteringsmaskiner kan ha högre initiala kostnader men lägre långsiktiga kostnader.

-

Analysera underhållskrav: Maskiner med tillgängliga komponenter och automatiserade smörjsystem kan minska stilleståndstiden. Regelbundet underhåll är viktigt för att upprätthålla prestandan hos en plastpelleteringsmaskin.

-

Utvärdera avkastningen på investeringen: Jämför resultatvinster med driftskostnader. Till exempel minimerar en plastpelleteringsmaskin av rätt storlek materialspill och energianvändning, vilket bidrar till snabbare återbetalningsperioder.

Att välja rätt storlek Plastpelleteringsmaskin kräver en metodisk bedömning av produktionsmål, materialegenskaper, rumsliga begränsningar och ekonomiska faktorer. Genom att prioritera dessa element kan företag öka driftsäkerheten och uppnå hållbar tillväxt. En väl utvald plastpelleteringsmaskin uppfyller inte bara nuvarande behov utan anpassar sig också till förändrade industrikrav.