Guide till koniska skruvfat: avslöja kärnkomponenten

Inom sammansättnings- och extruderingsbehandlingsområden för industrier som plast, kemikalier, mat och läkemedel, Konisk skruvfat spelar en viktig roll. Det är kärnkomponenten i a Konisk tvillingskruvextruder och erbjuder unika bearbetningsfördelar som skiljer sig från parallella tvillingskruv och enstaka extruder på grund av dess specifika design.

1. Struktur och designfunktioner

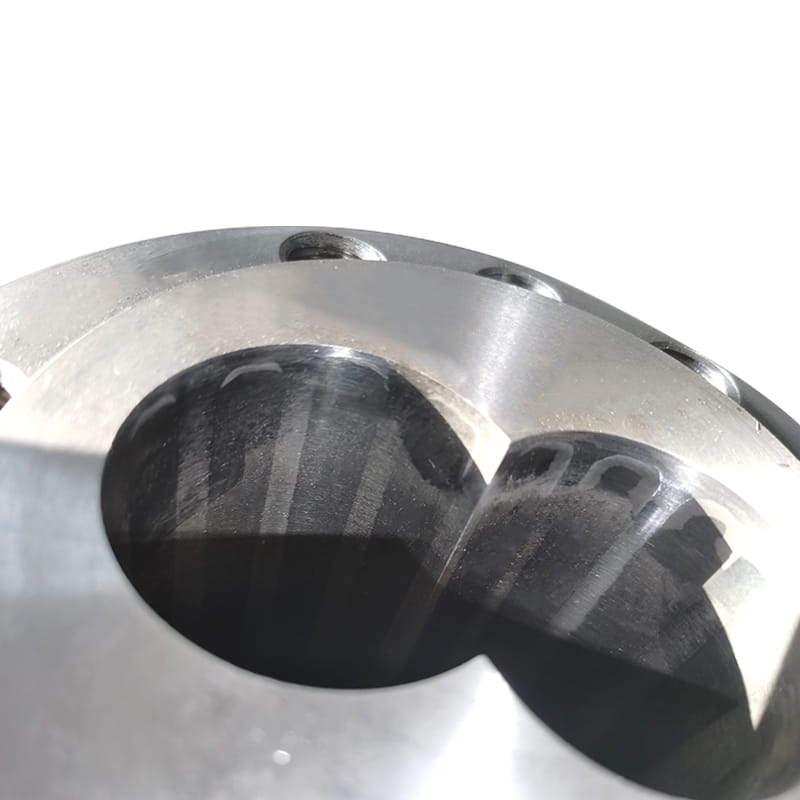

Som namnet antyder är kärnkaraktäristiken för den koniska skruvfatet dess "konisk" design. Föreställ dig två skruvar med spiralformade flyg; De är inte parallella cylindrar utan liknar två kottar eller trunkerade kottar som pekar spets-till-apex, inrymda i en matchande konisk fat.

- Två skruvar: Vanligtvis konfigurerad för motroterande, icke-inneslutande drift. Detta betyder att skruvarna roterar i motsatta riktningar (en medurs, en moturs) och deras flygningar Intermesh under rotation (till skillnad från intermeshing tvillingskruvar där flygningar mesh ihop).

- Konisk design:

- Matningsänd (inlopp): Största diameter. Detta ger ett stort öppningsområde, vilket underlättar smidig utfodring av skrymmande, fluffiga material (som pulver, pellets, återvinning) eller material med låg densitet.

- Urladdningsänd (die end): Minsta diameter. När materialet förmedlas framåt, komprimerat, smält och blandat genererar den avsmalnande konen naturligtvis ökande tryck på materialet (fungerar som en smältpump).

- Flygelement: Skruvytorna har vanligtvis kontinuerliga flygningar (liknande stora flygningar). Flygdjup, tonhöjd och andra parametrar är utformade baserat på materialegenskaper och processkrav.

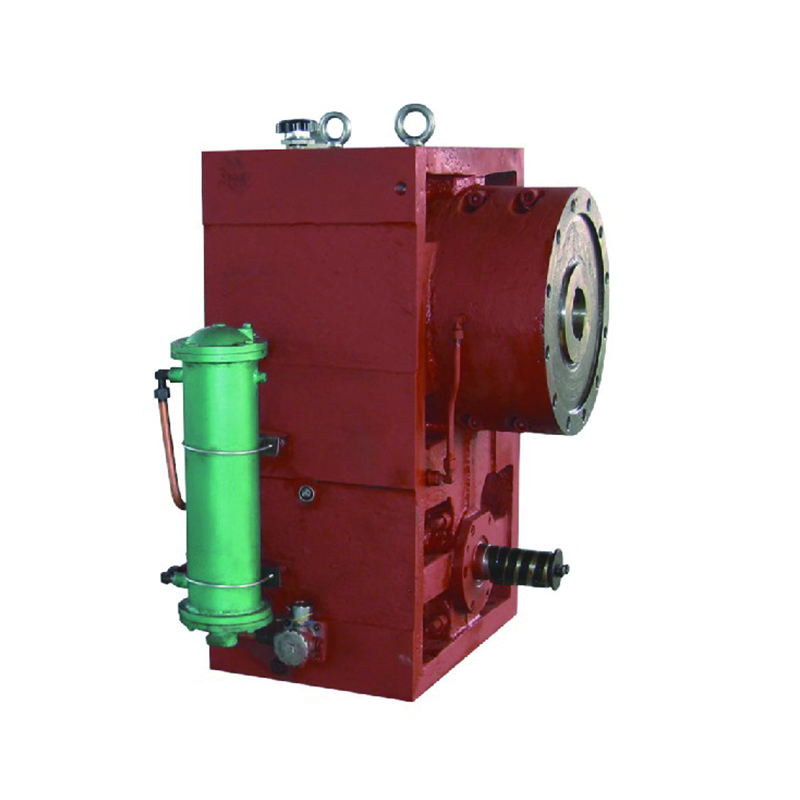

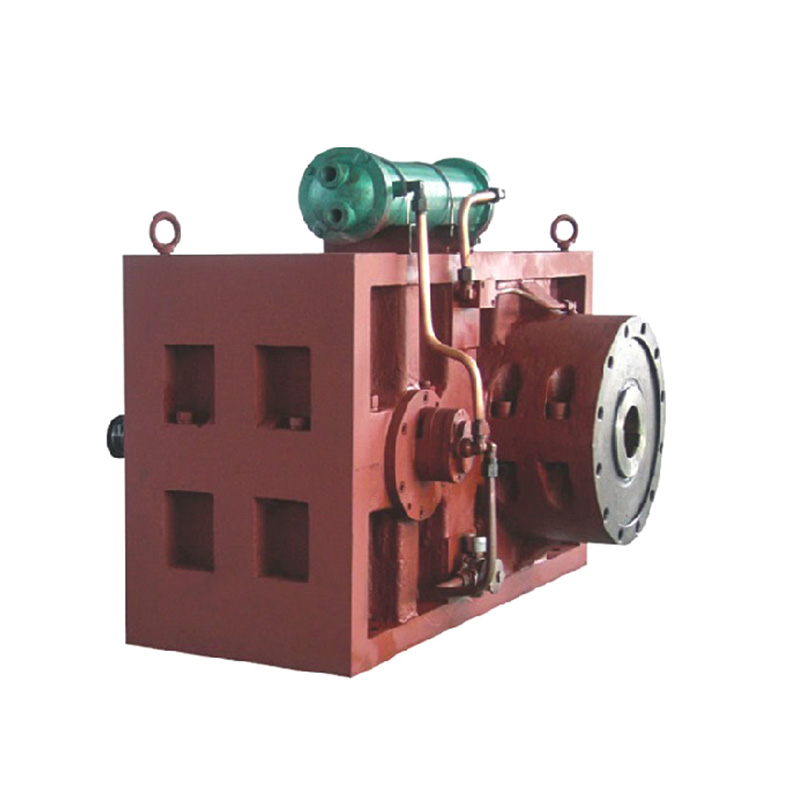

- Fat: Den inre konturen matchar skruvens avsmalnande och bildar en stängd bearbetningskammare. Fatet är vanligtvis segmenterat och utrustat med uppvärmnings-/kylsystem (elektrisk, oljevärme/kylning) och temperatursensorer.

2. Arbetsprincip

Material kommer in från matningshopparen i det breda foderavsnittet och överförs framåt av de roterande skruvarna:

- Förmedla och komprimering:

- Eftersom skruvdiametern minskar från matning till urladdning blir flygdjupet också grundare (flygvolymen minskar). När materialet förmedlas framåt komprimeras dess utrymme gradvis, vilket ökar densiteten.

- Detta progressiv volymkomprimering är en av de grundläggande fysiska effekterna av den koniska designen, som applicerar skonsamt men kontinuerligt tryck på materialet (särskilt pulver), som hjälper till att ventilera och initial komprimering.

- Smältande:

- Friktionsvärme som genereras genom kompression, i kombination med yttre fatuppvärmning, höjer materialtemperaturen (särskilt termoplast), och initierar smältning.

- Den koniska designen främjar relativt enhetlig och mild smältning.

- Blandning och homogenisering:

- Även om skruvarna inte intermesh, finns luckor (avstånd) mellan skruvflygspetsarna och fatväggen och mellan flygflankerna på de två skruvarna.

- Material genomgår intensiv skjuvning inom dessa luckor. Samtidigt skjuts materialet och utbyts mellan de två skruvarna, vilket uppnår distributiv blandning. Den relativt långa uppehållstiden hjälper också till att blanda och homogenisering.

- Ventilering/devolatilisering:

- Luft, fukt eller små flyktiga molekyler som fångats under utfodring pressas lättare ut under kompression. Koniska fat har ofta ventilationshamnar Utformad nedströms kompressionszonen, med negativt tryck (materialutvidgning eller vakuumassistans) vid denna punkt för effektivt flyktigt borttagning.

- Tryckuppbyggnad:

- När materialet överförs till den minsta urladdningsänden i diameter är skruv tvärsnitt minimalt och flygkanalerna är grunt. Detta innebär att vid samma skruvhastighet ökar transporttrycket per enhetsarea avsevärt, vilket skapar en naturlig "Smältpump" -effekt . Detta ger stabilt, lätt etablerat högt tryck för munstycket.

- Ansvarsfrihet: Den homogeniserade smältan skjuts under högt tryck genom matrisen monterad i framsidan av fatet, och bildar den önskade formen (t.ex. rör, ark, stång, pellets).

3. Kärnfördelar

- Exceptionell utfodringsprestanda: Den stora foderhalten är idealisk för att hantera svåra att mata material som pulver, återvinning av låg bulk-täthet eller fiberförstärkta material. Minimerar överbryggning.

- Effektiv devolatilisering/ventilation: Den naturliga volymetriska komprimeringen och efterföljande expansionszondesign (vid ventilationsöppningar) gör den idealisk för material med högt fukt eller flyktigt innehåll, vilket erbjuder hög devolatiliseringseffektivitet.

- Mild mjukgöring och blandning: Progressiv komprimering och relativt lägre skjuvningshastigheter (jämfört med samroterande inblandningsvillingar) ger en mildare process, särskilt lämplig för:

- Värmekänsliga material: PVC (polyvinylklorid) är den avgörande applikationen, vilket effektivt minimerar nedbrytning.

- Skjuvkänsliga material: Såsom vissa elastomerer, biopolymerer, träplastiska kompositer (reducerande fiberbrott).

- Material som kräver bevarande av fysiska egenskaper (t.ex. molekylvikt).

- Överlägsen tryckuppbyggnadsförmåga: Den koniska urladdningsänden genererar naturligt högt tryck, vilket gör det idealiskt för direkt extrudering (t.ex. profiler, rör) eller ger stabilt tryck till nedströmsutrustning (t.ex. pelletisering av Die).

- Självrensande egenskaper (relativt): Motrotation och flygdesign erbjuder en grad av självrengöring, reducerande materialstagnation och nedbrytning.

- Relativt låg energiförbrukning: Mild skjuvning innebär vanligtvis lägre specifika mekaniska energi -ingångar.

- Hög fyllningskapacitet: Presterar bra när man hanterar material med högt fyllmedlet (t.ex. kalciumkarbonat, träkmjöl).

4. Primära applikationsområden

Koniska tvillingskruvextruder (kärna: konisk skruvfat) är särskilt väl lämpade för:

- PVC -behandling: Deras mest klassisk och största applikation , inklusive:

- Styv PVC (UPVC): Rör, profiler (fönster/dörr), ark.

- Flexibel PVC (PVC-P): Tråd/kabeljacka, slang, film, konstgjort läder.

- Andra värmekänsliga eller skjuvkänsliga material: Såsom CPE, CPVC, TPE, TPU, vissa biologiskt nedbrytbara plast.

- Profil extrudering: Fönster/dörrprofiler, trim etc. (ofta parade med nedströms kalibrering/kyllinjer).

- Rörsprutning: Plaströr i olika storlekar.

- Pelletisering/sammansättning: Speciellt för sammansatta uppgifter som kräver hög devolatilisering eller involverar lösa material (t.ex. PVC torrblandning pelletisering, återvinning av pelletisering).

- Högfyllda kompositer: Liksom träplastkompositer (WPC), stenplastkomposit (SPC) golvunderlag.

- Devolatilisering/avlösningsmedel: Bearbetning av polymerlösningar eller uppslamningar som innehåller lösningsmedel eller stora mängder flyktiga ämnen.

5. Begränsningar jämfört med parallella samroterande tvillingskruvar

- Blandningsintensitet (särskilt spridande blandning): Den motroterande designen som inte är inresande ger i allmänhet lägre skjuvintensitet och mindre komplex blandningsåtgärder än Intermeshing co-roterande parallella tvillingskruvar. Parallella tvillingar är överlägsna för applikationer som kräver mycket hög skjuvdispersion (t.ex. nano-fyllare-dispersion, blandningskomponenter med hög viskositet).

- Skruvhastighetsbegränsning: Den koniska designen presenterar mer komplexa dynamiska balanseringsproblem i höga hastigheter, vilket vanligtvis resulterar i en lägre maximal hastighet (t.ex. tiotals till några hundra rpm, jämfört med hundratals eller till och med över tusen varv / min för parallella tvillingar).

- Begränsning av genomströmning: Begränsad av skruvhastighet och flygvolymdesign, dess absolut maximal genomströmning Förmågan är i allmänhet lägre än höghastighetsintrångande samroterande parallella tvillingskruvar.

- Skruvkonfigurationsflexibilitet: Koniska skruvar är vanligtvis integrerade eller har begränsad modularitet. Deras flexibilitet för varierande flygelementkombinationer är mycket lägre än de mycket modulära parallella tvillingskruvarna (som fritt kan kombinera transport-, knådning, omvända element etc.). Processjustering förlitar sig mer på temperatur, hastighet, matningshastighet och inneboende skruvkonstruktion.

- Distribution av uppehållstid (RTD): Distributionen av uppehållstiden tenderar att vara bredare jämfört med parallella tvillingskruvar.

6. Viktiga överväganden för urval och användning

- Materialegenskaper: Pulver/pellets? Bulkdensitet? Termisk stabilitet? Skjuvkänslighet? Fukt/flyktigt innehåll? Blandningskrav? Detta är den primära grunden för att välja koniska kontra parallella tvillingskruvar.

- Processmål: Främst extrudering? Eller pelletiserar? Är devolatilisering ett kärnkrav? Vad är målgenomgången?

- Avsmalningsdesign (L/D -förhållande och avsmalnande vinkel): Längden/diameterförhållandet (L/D, effektiv skruvlängd i förhållande till urladdningsdiameter) och den specifika avsmalnande vinkeln påverkar kompressionsförhållandet, uppehållstiden, blandningseffektiviteten och tryckuppbyggnadsförmågan.

- Skruvdesign: Flygplan, flygdjupprofil, etc., behöver optimering för materialet och processen.

- Trumstemperaturkontroll: Exakt zonal temperaturkontroll är kritisk, särskilt för värmekänsliga material (t.ex. PVC).

- Skruvhastighetsintervall: Måste uppfylla skjuv- och genomströmningskraven i processen.

- Drive Power & Torque: Måste tillhandahålla tillräcklig energiinmatning, särskilt under hög gentilemotstånd.

- Underhåll: Övervaka skruv och fatslitage (särskilt med mycket fyllda material), enkel rengöring (undvik döda fläckar) och implementera regelbundna underhållsscheman.